FSW라고도 하는 마찰 교반 용접은 1991년 미국 용접 협회에서 기계적 힘과 마찰 열의 결합 작용으로 발명된 새로운 고체상 연결 기술입니다. 이 기술은 늦게 시작되었지만 뛰어난 환경 보호 및 용접 기능으로 인해 주요 제조업체의 관심을 빠르게 끌었습니다.

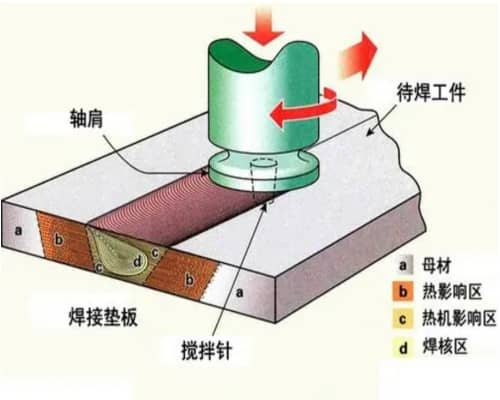

FSW 과정에서 특수 샤프트 숄더와 바늘 돌출부가 있는 원통형 교반 헤드가 회전하면서 용접할 공작물에 천천히 삽입됩니다. 강렬한 교반, 마찰 및 압력을 통해 용접의 금속 재료가 소성 연화됩니다. 교반 헤드가 회전하고 앞으로 이동하면 열가소성 금속 재료가 교반 헤드의 전면에서 후면으로 옮겨지고 교반 샤프트 숄더의 작용으로 문지르고 단조되어 마침내 미세한 단조 조직 조인트로 바뀝니다. 마찰열을 최대한 활용하고 압력을 통해 가열 된 금속 재료의 심한 드럼을 방지하고 두 개의 금속 조각을 빠르게 "결합"하여 가열 및 프레스 방법을 독창적으로 결합합니다.

搅拌摩擦焊_500

현재 휠 허브, 리어 액슬, 알루미늄 합금 배터리 트레이, 엔진 케이싱 라이닝, 사이드 라이닝 보강재, 도어 보강 구조 부품, 대형 압출 부품 접합 등 다양한 자동차 부품 제조에 사용할 수 있습니다.

포드, BMW, 피아트, GM, 메르세데스-벤츠, 볼보 등이 이러한 부품에 관여하고 있습니다. 그러나 이 기술은 주로 공급업체가 독자적으로 개발하거나 사용 범위와 같이 공급업체와 자동차 회사가 공동으로 개발합니다. 기술 보유량 측면에서는 여전히 공급업체가 우위를 점하고 있습니다.

우리 모두 알다시피 알루미늄 및 마그네슘 합금과 같은 경합금은 용접 시 접합부가 심하게 연화되고 산화막이 쉽게 형성되며 기공 및 열 균열이 발생하고 심각한 용접 변형이 발생하는 단점이 있는데, FSW는 이러한 문제를 정확하게 해결할 수 있습니다. 2005년에 이미 2005 Ford GT에서 마그네슘과 알루미늄 합금을 용접하는 데 사용되었습니다. 마찰 용접은 알루미늄 합금 재료에 가장 적합한 용접 공정 중 하나라고 할 수 있습니다.

1. FSW의 장점

차량 무게를 줄이면서 강성을 확보하기 위해 알루미늄 합금에 강화 요소(예: 마그네슘)를 첨가하는 경우가 많습니다. 레이저 용접의 높은 아크 용접 온도로 인해 강화 요소가 타기 쉽고 용접 이음새의 강도와 차량의 성능에 영향을 미치는 반면, 용접 온도가 낮은 마찰 용접은 이러한 문제가 없습니다. 레이저 용접 과정은 어렵고 품질이 반복되기 쉽습니다.

2. 마찰 용접의 개선 공간

FSW는 절대적으로 완벽한 용접 방법은 아닙니다. 예를 들어 속도가 큰 문제입니다. 일반적으로 이 용접 방법의 속도는 약 100mm/min인 반면 연속 용접을 실현할 수 있는 레이저 용접의 속도는 약 3000mm/min입니다.

가장 흥미로운 것은 미국 에너지부 산하 태평양 북서부 국립연구소(PNNL)의 최신 연구입니다. 제너럴 모터스, 알코아, 팀켄(TWB)과의 협력을 통해 FSW의 속도를 최대 10배까지 높여 생산 시간과 비용을 크게 줄이는 동시에 더 가볍고 튼튼한 부품을 얻을 수 있게 되었습니다. 보고서에 따르면 개선된 공정으로 도어의 무게를 62%까지 줄일 수 있고 비용은 25%까지 줄일 수 있다고 합니다.

3. 결론

현재 FSW는 아직 신흥 기술이며 보급률이 그리 높지 않습니다. 그러나 경량화가 대세가 되면서 알루미늄-마그네슘 합금 소재가 전례 없는 주목을 받았고, 이는 필연적으로 마찰 용접 기술의 급부상으로 이어질 것입니다.

또한 환경 보호에 대한 인식이 높아지면서 수성 코팅, 중간 코팅 공정, 마찰 용접 등 친환경 자동차 제조 기술이 레이저 용접, 캐비티 왁스 주입, 두꺼운 자동차 도장 등을 점차 대체할 것입니다. 새로운 기술의 물결.

출처: http://www.essebinet.com/