A medida que la tecnología de refrigeración líquida de baterías avanza rápidamente, la importancia de las técnicas de fabricación de precisión se convierte en primordial, y los moldes desempeñan un papel fundamental en la producción de componentes clave. Tanto si es usted un profesional de las compras como un ingeniero estructural o técnico, comprender los moldes es esencial cuando se trata de productos de refrigeración líquida para baterías. Este artículo explora los tipos de moldes, sus características, métodos de fabricación y consideraciones clave para diseñar o adquirir productos.

La precisión de los moldes es esencial, sobre todo para la producción de grandes volúmenes, donde la más mínima desviación en las dimensiones puede provocar fallos en el producto o ineficiencias. Los moldes deben diseñarse para que las piezas producidas cumplan tolerancias estrictas, garantizando tanto la funcionalidad como la rentabilidad.

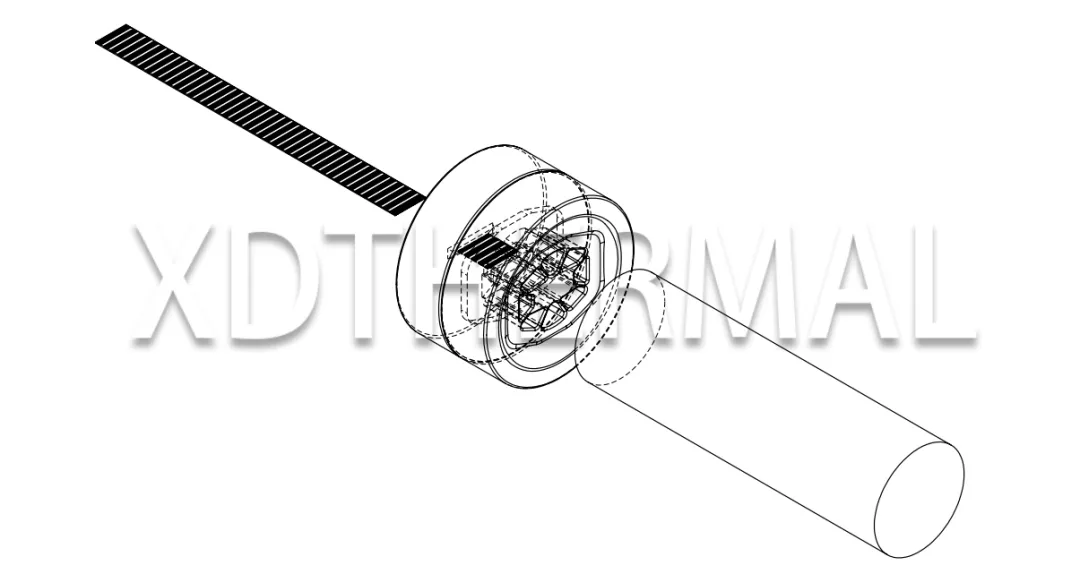

Moldes de extrusión se utilizan para fabricación de perfiles extruidoscomo los tubos de refrigeración. Estos moldes constan de una matriz macho y otra hembra, donde la primera da forma a la estructura interna y la segunda a la superficie externa. Durante el proceso de extrusión, materiales como el aluminio se calientan y se hacen pasar por el molde, produciendo tubos de refrigeración de longitudes continuas.

Por ejemplo, un molde de extrusión típico pesa 1,5 toneladas pueden extruir alrededor de 1 tonelada de producto acabado. Después de cada proceso de extrusión, el molde requiere mantenimiento para garantizar que el siguiente lote cumpla los requisitos de precisión y calidad. La matriz hembra, que da forma al exterior, suele tener una vida útil más larga, mientras que la matriz macho requiere reparaciones más frecuentes para mantener la precisión.

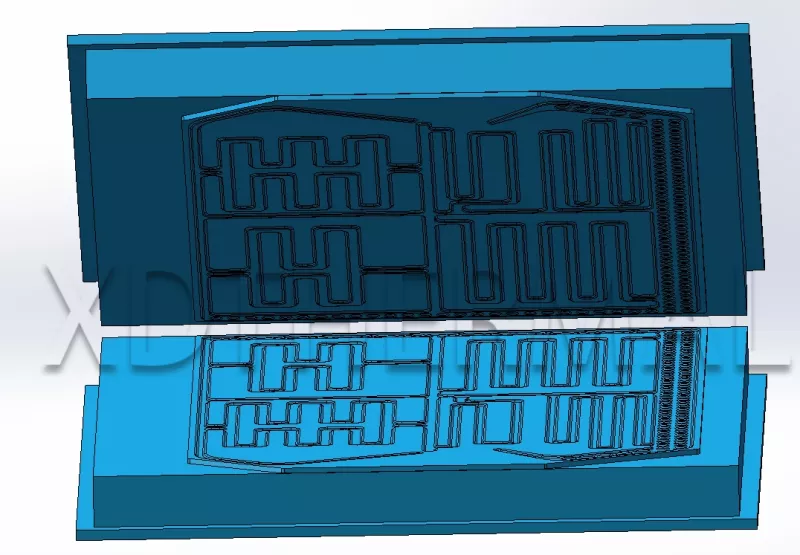

Los moldes de estampación se utilizan habitualmente para producir placas de refrigeración. Estos moldes pueden clasificarse en moldes blandos y moldes duros, en función del volumen de producción. Los moldes blandos son adecuados para la producción de bajo volumen, mientras que los moldes duros son más duraderos y están diseñados para tiradas de gran volumen, capaces de soportar las rigurosas exigencias del uso continuo.

La elección entre moldes blandos y duros suele venir determinada por las necesidades de producción y las limitaciones de costes. Los moldes blandos pueden tener menores costes iniciales, pero requieren sustituciones más frecuentes, mientras que los moldes duros ofrecen durabilidad a largo plazo, pero conllevan mayores costes iniciales.

La fabricación de moldes implica una variedad de métodos de procesamiento para garantizar que cumplen los requisitos precisos de los productos finales. Cada método contribuye a la precisión, durabilidad y calidad general del molde.

Las técnicas de mecanizado tradicionales, como el torneado, el fresado, el rectificado y el taladrado, siguen utilizándose ampliamente en la fabricación de moldes. Estos procesos implican la eliminación de material para crear la forma y las características deseadas del molde. Aunque eficaz, el mecanizado convencional suele estar limitado por su precisión, lo que lo hace adecuado para moldes menos complejos.

Mecanizado CNC se emplea para la fabricación de moldes de alta precisión. Utilizando equipos avanzados como fresadoras y tornos CNC, los moldes pueden fabricarse con una precisión extrema, incluso para geometrías complejas. Esta tecnología garantiza que los moldes mantengan una precisión constante en grandes series de producción, lo que mejora la eficacia general de la fabricación y reduce los residuos.

En la fabricación de moldes se utilizan varios métodos de procesamiento especiales para diseños complejos o requisitos de alta precisión:

Este método utiliza descargas eléctricas para dar forma al molde, ideal para diseños intrincados difíciles de mecanizar con métodos tradicionales.

El corte por hilo emplea una chispa eléctrica para cortar materiales con precisión, lo que lo hace adecuado para formas de molde complejas.

La vibración ultrasónica se utiliza para procesar materiales para moldes de precisión, sobre todo los que requieren detalles finos.

Los métodos químicos o electrolíticos se utilizan para crear moldes mediante corrosión controlada, a menudo para aplicaciones especializadas.

Este proceso utiliza la deformación plástica para dar forma a moldes, sobre todo para productos únicos o especializados.

En los casos en que se requiere una producción en serie o estructuras de molde específicas, se recurre a la fundición y la soldadura. Estos métodos permiten fabricar moldes grandes o intrincados.

A la hora de diseñar o adquirir moldes para componentes de refrigeración líquida de baterías, hay que tener en cuenta varios factores para garantizar que los moldes cumplen tanto los requisitos de producción como de rendimiento.

El material utilizado para fabricar el molde afectará directamente a su durabilidad, resistencia al desgaste y rendimiento. Los materiales del molde deben elegirse en función del volumen de producción, las propiedades del material que se va a moldear (por ejemplo, aluminio) y la precisión requerida. Para grandes volúmenes de producción, suelen preferirse materiales con alta resistencia al desgaste, como el acero endurecido, ya que garantizan que el molde siga siendo eficaz durante largos periodos de producción.

La elección entre moldes blandos y duros suele estar influida por el volumen de producción previsto. Para la producción de lotes pequeños, los moldes blandos pueden ser más rentables debido a su menor inversión inicial. Sin embargo, para la producción a gran escala, los moldes duros son una mejor inversión, ya que pueden soportar el desgaste del uso continuo. Equilibrar el coste inicial del molde con las necesidades de producción a largo plazo es crucial para la gestión de costes.

Los moldes deben someterse a un mantenimiento periódico para garantizar su precisión y funcionalidad continuas. Las tareas de mantenimiento incluyen la limpieza, el pulido y la reparación de cualquier componente desgastado o dañado. Los moldes de extrusión, por ejemplo, suelen requerir reparaciones en la matriz macho para mantener su precisión, mientras que la matriz hembra puede durar más tiempo antes de necesitar ser sustituida.

Un mantenimiento adecuado no sólo prolonga la vida útil del molde, sino que también garantiza que cada producto fabricado cumpla las especificaciones requeridas, reduciendo el riesgo de defectos en el producto y los costosos tiempos de inactividad.

La producción de moldes es un proceso que requiere mucho tiempo, con plazos de entrega que suelen oscilar entre varias semanas y meses. El ciclo de producción incluye el diseño, la preparación del material, el mecanizado en bruto, el acabado, el montaje y el tratamiento térmico. En el caso de moldes complejos, puede ser necesario un tiempo adicional para realizar pruebas y ajustes que garanticen el correcto funcionamiento del molde en la producción en serie.

Al diseñar o adquirir moldes, es importante tener en cuenta estos plazos de entrega y planificar los programas de producción en consecuencia para evitar retrasos en la entrega del producto.

Los moldes desempeñan un papel fundamental en la producción de componentes de refrigeración líquida para baterías, ya que influyen tanto en el rendimiento del producto como en la eficiencia de la fabricación. Al conocer los tipos de moldes, sus procesos de fabricación y las consideraciones clave en el diseño y la adquisición de moldes, los ingenieros y los profesionales de la adquisición pueden tomar decisiones informadas que optimicen tanto el coste como el rendimiento. A medida que la tecnología de refrigeración líquida de baterías siga evolucionando, el papel de los moldes de precisión seguirá siendo fundamental para garantizar componentes fiables y de alta calidad.

He trabajado en la gestión térmica de baterías durante más de 5 años, ocupándome de muchos proyectos internacionales. Si tiene curiosidad sobre los productos o servicios de refrigeración líquida de baterías, ¡no dude en hacerme cualquier pregunta!