Las placas frías de líquido estampado son componentes vitales en sectores como la electrónica, la automoción y las energías renovables. Constituyen una solución eficaz de gestión térmica, ya que disipan el calor de forma eficiente en aplicaciones en las que es esencial una refrigeración de alto rendimiento. Entre los materiales utilizados en su construcción, el aluminio destaca como opción preferida por su excepcional conductividad térmica, su peso ligero y sus versátiles características de procesamiento.

La función principal de una placa de refrigeración líquida es transferir el calor de los componentes críticos, como la electrónica de potencia o los módulos de baterías, a un refrigerante líquido que circula por los canales internos. Para lograrlo, el material de la placa fría debe ofrecer una combinación de alta conductividad térmica, peso ligero y resistencia estructural.

El aluminio cumple estos criterios mejor que la mayoría de las alternativas, como el cobre o los materiales compuestos. Específicamente:

Estas características hacen del aluminio el material más utilizado en la fabricación de placas de frío líquido.

Las diferentes aplicaciones requieren grados específicos de aluminio que equilibren el rendimiento térmico, la resistencia mecánica y la resistencia a la corrosión. A continuación se indican los grados de aluminio más utilizados en la producción de chapas frías líquidas estampadas:

- Características: Una chapa de aluminio puro con un alto contenido de aluminio de 99,5% o más. Ofrece una extraordinaria conductividad térmica y una excelente resistencia a la corrosión, pero una resistencia mecánica relativamente baja.

- Aplicaciones: Adecuado para entornos de alta demanda térmica, como sistemas electrónicos de refrigeración o intercambiadores de calor, donde las cargas mecánicas son mínimas.

- Características: Ligeramente más puro que el 1050, con un contenido de aluminio del 99,6%. Comparte propiedades similares, como una excelente resistencia a la corrosión y conductividad térmica, con una resistencia ligeramente superior.

- Aplicaciones: Se utiliza habitualmente en placas de refrigeración de baterías de vehículos eléctricos, donde el peso y la eficiencia térmica son factores críticos.

- Características: Aleación de aluminio y manganeso que mejora la resistencia a la corrosión y la solidez en comparación con las calidades de aluminio puro. Conserva una buena conductividad térmica, lo que la hace versátil para aplicaciones de chapa fría líquida.

- Aplicaciones: Se utiliza con frecuencia en placas de refrigeración de baterías de vehículos eléctricos (VE), sistemas de refrigeración industrial, equipos de energías renovables y otras aplicaciones que requieren una mayor durabilidad.

- Características: Aleación de aluminio y magnesio conocida por su gran solidez, resistencia a la corrosión y excelente conformabilidad. Ofrece un buen compromiso entre propiedades mecánicas y eficiencia térmica.

- Aplicaciones: Preferido para sistemas de refrigeración aeroespaciales y de automoción de alto rendimiento, donde la resistencia y la reducción de peso son esenciales.

- Características: Aleación de aluminio-magnesio-silicio tratada térmicamente que proporciona una excelente solidez, resistencia a la corrosión y soldabilidad. Sin embargo, su conductividad térmica es ligeramente inferior a la del aluminio puro.

- Aplicaciones: El más adecuado para aplicaciones que requieren una gran integridad estructural, como en equipos de gran resistencia o soluciones personalizadas de refrigeración líquida.

La producción de chapas de aluminio para placas de frío líquido implica múltiples pasos, cada uno de ellos adaptado para conseguir las características mecánicas, térmicas y superficiales requeridas. A continuación se presenta un desglose detallado del proceso:

El proceso comienza con la fundición de lingotes de aluminio, donde el aluminio puro se combina con elementos de aleación específicos, como manganeso, magnesio o silicio. La mezcla se funde y se refina para eliminar impurezas y garantizar unas propiedades uniformes del material.

La aleación fundida se moldea en lingotes o planchas mediante procesos como la colada en frío directo (CC). Estos lingotes son la materia prima para los procesos de laminación posteriores.

Los lingotes de aluminio se precalientan y pasan por una serie de trenes de laminación para producir chapas de grosor intermedio. Este proceso mejora la ductilidad del material y lo prepara para su posterior transformación.

Tras el laminado en caliente, las chapas se recuecen y se siguen procesando a temperatura ambiente mediante el laminado en frío. Este paso reduce el grosor de la chapa para cumplir requisitos específicos, como las dimensiones precisas que necesitan las placas de frío líquido.

- Limpieza y pulido: Elimina los óxidos superficiales y las impurezas.

- Anodizado o revestimiento: Aumenta la resistencia a la corrosión y mejora el acabado superficial. Algunas aplicaciones pueden requerir revestimientos superficiales adicionales, como capas de fluoropolímero o epoxi, para mejorar la durabilidad.

Las hojas procesadas se cortan al tamaño deseado y se embalan cuidadosamente para evitar daños durante el transporte.

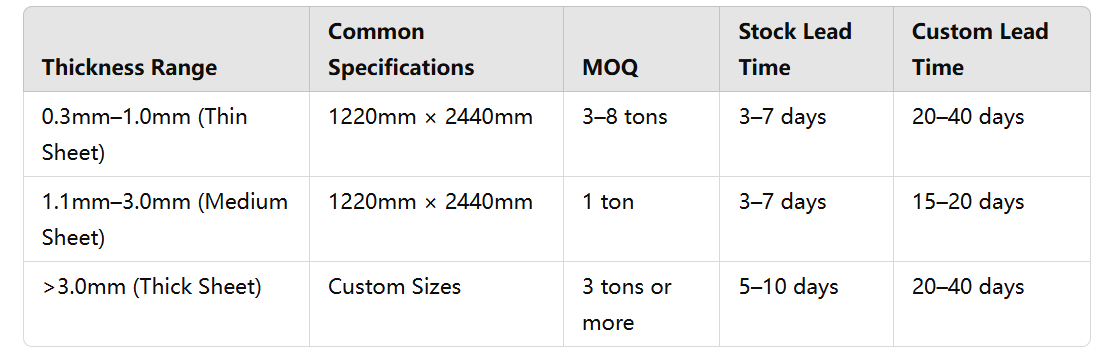

El MOQ de las chapas de aluminio depende del proveedor, el grado y los requisitos de personalización:

Las calidades comunes como 1050, 1060 y 3003 suelen tener un MOQ más bajo, de 1 a 2 toneladas. Estas calidades se utilizan mucho y suelen estar disponibles en stock, lo que permite hacer pedidos más pequeños.

En el caso de aleaciones especiales como 5052 o 6061, o de chapas que requieren espesores o tratamientos superficiales únicos, el MOQ puede ser significativamente mayor, a menudo de 5 a 10 toneladas o más.

Chapas finas (0,3 mm-1,0 mm): Las chapas finas son más difíciles de procesar debido al mayor porcentaje de desechos y al menor rendimiento de la producción. Normalmente, el MOQ para chapas finas oscila entre 3 y 8 toneladas.

Hojas de espesor medio (1,1 mm-3,0 mm): Estos son los espesores más utilizados para las láminas de aluminio AL3003, con procesos de producción maduros e inventarios suficientes. El MOQ es generalmente más bajo, alrededor de 1 tonelada.

Chapas gruesas (>3,0 mm): Las chapas gruesas se utilizan a menudo para aplicaciones personalizadas, y su MOQ es mayor, normalmente 3 toneladas o más.

Tamaños estándar: Los tamaños más comunes, como 1220 mm × 2440 mm o 1000 mm × 2000 mm, suelen estar disponibles en stock, lo que permite reducir las cantidades mínimas de piezas.

Tamaños o formas personalizados: Las chapas que requieren cortes o tamaños personalizados suelen tener un MOQ más elevado, normalmente de 2 toneladas o más.

Comprender las cantidades mínimas de producción es fundamental para que los fabricantes equilibren los costes de inventario y garanticen la ejecución puntual de los proyectos.

El plazo de entrega varía en función de varios factores, como la disponibilidad de existencias, la complejidad del pedido y la capacidad del proveedor:

Si la hoja de aluminio AL3003 requerida está disponible en stock (espesores y tamaños comunes), el plazo de entrega suele ser de 3-7 días laborables.

Para calidades no estándar, dimensiones específicas o procesamiento adicional (por ejemplo, anodizado, revestimientos especiales), los plazos de entrega pueden prolongarse hasta 20-40 días, en función de los programas de producción.

Las fluctuaciones del mercado, como el aumento de la demanda en el sector de los vehículos eléctricos, pueden afectar tanto a la disponibilidad como a los plazos de entrega. Los fabricantes deben planificar en consecuencia durante los periodos de máxima demanda.

La selección de la chapa de aluminio adecuada requiere una cuidadosa consideración de varios factores:

Las aplicaciones con elevadas cargas térmicas dan prioridad a los materiales con una excelente conductividad térmica, como el aluminio 1050 o 1060.

Para entornos con tensiones mecánicas, aleaciones como 5052 y 6061 proporcionan una mayor durabilidad.

Las aplicaciones expuestas a la humedad o a productos químicos pueden beneficiarse de las chapas de aluminio anodizadas o revestidas.

Las soluciones ligeras como el aluminio 3003 logran un equilibrio entre coste y rendimiento.

Las chapas de aluminio son indispensables en la producción de placas de frío líquido estampadas, con grados de uso común como 1050, 1060, 3003, 5052 y 6061 que ofrecen diversas ventajas de rendimiento. El proceso de producción, desde la fundición hasta el tratamiento superficial, garantiza que las chapas cumplan estrictas normas de calidad en cuanto a conductividad térmica, resistencia y resistencia a la corrosión. Las cantidades máximas disponibles y los plazos de entrega dependen de la calidad y las especificaciones del pedido, por lo que es esencial que los fabricantes planifiquen con cuidado para cumplir los plazos y presupuestos del proyecto.

Al conocer las propiedades de los distintos grados de aluminio y alinear las estrategias de adquisición con los requisitos de producción, las empresas pueden mejorar el rendimiento de sus soluciones de refrigeración líquida manteniendo unos costes y plazos de entrega competitivos. Este enfoque integral garantiza el éxito en un mercado cada vez más exigente y en rápida evolución.