Contacto del proyecto:

Chris

+86 193-5550-1188

Info@xdthermal.com

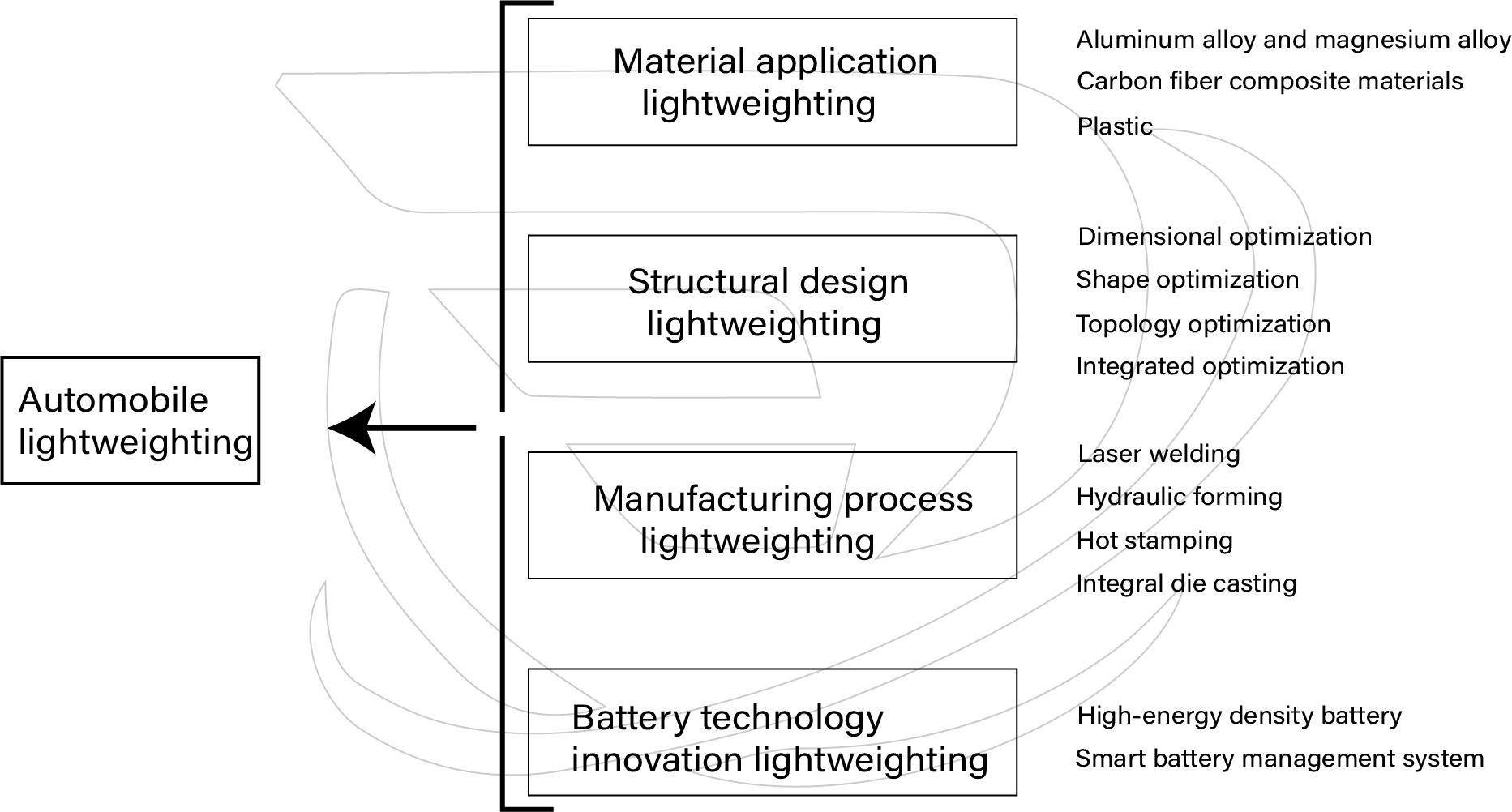

El aligeramiento en automoción no consiste simplemente en reducir el peso de un coche, sino que constituye un enfoque integral de ingeniería de sistemas. Implica, bajo la premisa de garantizar las prestaciones de resistencia y seguridad del vehículo, minimizar al máximo el peso en vacío. Esto, a su vez, mejora la autonomía, la eficiencia energética, las prestaciones y la seguridad del vehículo, al tiempo que reduce la contaminación atmosférica y contribuye a lograr la "neutralidad de carbono".

Capacidad de alcance: Aunque los vehículos eléctricos carecen de motor y caja de cambios, el peso actual del paquete de baterías supera al del motor y la caja de cambios. La autonomía de un vehículo eléctrico depende directamente de su peso. Mediante el diseño ligero, los fabricantes de automóviles pueden optimizar la disposición de los módulos de la batería de potencia, reduciendo así el peso total del vehículo, ampliando la autonomía de la batería y mejorando aún más la competitividad de los vehículos eléctricos.

Eficiencia energética: Un menor peso del vehículo se traduce en un menor consumo de energía. Aligerar el peso de los vehículos eléctricos contribuye a mejorar la eficiencia en el uso de la energía, reducir los costes de explotación y disminuir aún más la dependencia de recursos finitos.

Rendimiento y seguridad: El aligeramiento de los vehículos eléctricos no sólo mejora las prestaciones de aceleración, sino que también contribuye a mejorar la eficacia de frenado y la estabilidad de manejo. Además, una estructura ligera ayuda a reducir la absorción de energía en caso de colisión, lo que disminuye el riesgo de lesiones tanto para el vehículo como para los pasajeros.

Reducir la contaminación atmosférica: Las emisiones de carbono de los automóviles suelen estar influidas por factores como el peso total del vehículo, el ahorro de combustible y las políticas regionales. Por tanto, aligerar los vehículos eléctricos es un medio crucial para reducir las emisiones de dióxido de carbono. A medida que el aligeramiento de los automóviles, la electrificación y las tecnologías inteligentes avancen en el futuro, disminuirán las emisiones totales de carbono a lo largo del ciclo de vida de un automóvil.

1. Aplicación de materiales ligeros

1. Aplicación de materiales ligeros

Tradicionalmente, los automóviles utilizan predominantemente el acero como materia prima principal, que representa aproximadamente 70% de la composición. Optimizando el rendimiento del acero, mejorando su resistencia y reduciendo juiciosamente su grosor se puede reducir eficazmente el peso del vehículo. En la actualidad, el uso de acero de alta resistencia mejora significativamente la durabilidad, la resistencia a los impactos por deformación y las prestaciones de seguridad pasiva de los automóviles. Además, el mercado ha asistido al desarrollo de materiales alternativos como aleaciones de aluminio, aleaciones de magnesio, materiales compuestos de fibra de carbono y plásticos, todos ellos idóneos para el aligeramiento.

Aleaciones de aluminio y aleaciones de magnesio: En comparación con el acero tradicional, las aleaciones de aluminio y las aleaciones de magnesio ofrecen un peso más ligero con una resistencia considerable. Las aleaciones de aluminio, con una ductilidad y una resistencia a la tracción excepcionales, pueden utilizarse para componentes de sección transversal compleja, presentando índices de consumo más bajos incluso en caso de colisión. El magnesio, con una densidad de 2/9 de la del acero y 2/3 de la de las aleaciones de aluminio, reduce aún más el peso en 15%-20% sobre la base del aligeramiento del aluminio, lo que lo convierte en el material estructural metálico más ligero actualmente disponible. Debido a las características de sus materiales (alta resistencia, gran rigidez, resistencia al impacto, gran capacidad de reciclado y buenas prestaciones de procesado y fundición), estas aleaciones se utilizan habitualmente en la producción de componentes de carrocería y chasis.

Materiales compuestos de fibra de carbono: Los plásticos reforzados suelen superar a la fibra de vidrio, y la fibra de carbono, conocida por su gran resistencia y baja densidad, reduce considerablemente el peso total del vehículo cuando se utiliza en la carrocería y la estructura de los coches eléctricos. Por ejemplo, cuando se aplica al capó del motor, puede reducir el peso en más de 6 kg.

Plásticos: Los plásticos, con una densidad relativamente baja, peso ligero, buena resistencia y diversas apariencias, se utilizan ampliamente en componentes de automoción tanto interiores como exteriores, como decoraciones interiores, parachoques y ventiladores de refrigeración del motor. Desempeñan un papel crucial en la reducción del peso de la carrocería y el abaratamiento de los costes.

2. Diseño estructural ligero

La estructura de los vehículos eléctricos es compleja y diversa. Para lograr un diseño estructural ligero, los ingenieros del sector realizan estudios de optimización sobre diversos aspectos, como la carrocería, el chasis, carcasa de la bateríapedales, asientos, etc. Para cada componente se emplean distintos métodos de optimización, entre los que destacan la optimización del tamaño, la optimización de la forma, la optimización de la topología y la optimización de la integración.

Optimización del tamaño: La optimización del tamaño implica optimizar las áreas transversales y el grosor, garantizando al mismo tiempo el rendimiento general de los componentes estructurales.

Optimización de la forma: Se refiere a la optimización de la forma de los componentes estructurales y los orificios para lograr una mayor eficiencia del material y reducir la distribución desigual de la fuerza.

Optimización de la topología: La optimización topológica divide el área de diseño en función de la relación de orientación entre los componentes estructurales y los componentes adyacentes. Sin causar interferencias con otras piezas, establece una función objetivo basada en parámetros de rendimiento mecánico en condiciones de restricción. En última instancia, proporciona la distribución óptima de materiales y las mejores vías de transmisión, lo que lo convierte en uno de los métodos más prometedores para el aligeramiento.

Optimización de la integración: Al integrar distintas funciones en un único componente, es posible reducir los puntos de conexión y el número de componentes, lo que disminuye el peso total del vehículo.

En la carcasa del pack de baterías, pueden realizarse las correspondientes reducciones de grosor en los materiales estampados utilizados en la estructura. Cuando se combina con nervaduras externas para el ensamblaje, esto simplifica las características estructurales del pack de baterías, reduce el peso y mejora el sellado y la fiabilidad del pack de baterías. Sin embargo, este conjunto de baterías carece de un sistema eficaz de gestión térmica de la batería, lo que puede comprometer su rendimiento en condiciones ambientales extremas. Un ejemplo clásico es el diseño de la batería en forma de "monopatín", que se integra perfectamente en los bajos del vehículo, con el consiguiente ahorro de espacio. Además, el bastidor del vehículo protege el pack de baterías, lo que convierte a esta estructura en una de las principales tendencias en el diseño de baterías para vehículos eléctricos.

3. Procesos de fabricación ligera

La utilización de procesos de fabricación avanzados como la soldadura láser, el conformado hidráulico, la estampación en caliente y la fundición a presión integrada puede producir componentes más ligeros y resistentes.

Soldadura láser: La soldadura láser es un método muy preciso capaz de lograr soldaduras de alta calidad en componentes de pequeño tamaño y formas intrincadas. Esta alta precisión ayuda a fabricar componentes más ligeros y compactos, mejorando así el aligeramiento general del vehículo. Además, el calor generado es relativamente pequeño, lo que reduce el impacto térmico en las zonas circundantes. Esto ayuda a minimizar la deformación térmica en la región de soldadura, especialmente en componentes fabricados con materiales ligeros como aleaciones de aluminio, reduciendo los efectos adversos de la deformación en la estructura general.

Conformado hidráulico: Los sistemas hidráulicos, en comparación con los sistemas de transmisión mecánica tradicionales, son más compactos, lo que reduce el número y el peso de los componentes. Esto ayuda a reducir el peso total del vehículo, mejorar la eficiencia energética y ampliar la autonomía de los vehículos eléctricos. Los sistemas hidráulicos también poseen una mayor densidad de potencia, proporcionando más potencia en un volumen relativamente pequeño. Esto permite a los sistemas hidráulicos proporcionar una fuerza motriz robusta en los vehículos eléctricos al tiempo que reducen la carga sobre el motor eléctrico, contribuyendo a un diseño ligero.

Estampación en caliente: La estampación en caliente es un proceso de conformado de chapas metálicas a altas temperaturas. Esta técnica permite dar una forma más precisa a las chapas metálicas, reduciendo el uso de material sobrante y contribuyendo a la reducción del peso total del vehículo. Además, aumenta la conformabilidad de las chapas metálicas, mejorando el límite de conformado. Esto permite a los fabricantes diseñar componentes más finos y ligeros manteniendo la resistencia y rigidez necesarias.

4. Innovación en tecnología de baterías para aligerar el peso

Baterías de alta densidad energética: La investigación y el desarrollo continuos tienen como objetivo crear baterías con mayor densidad energética, como las de litio-azufre y las de estado sólido, para reducir el peso total del sistema de baterías.

Sistemas inteligentes de gestión de baterías: La adopción de sistemas avanzados de gestión de baterías permite un control más preciso de los procesos de carga y descarga, mejorando la eficiencia de la batería y alargando su vida útil.

En el floreciente desarrollo de la industria de los vehículos eléctricos, las tecnologías de aligeramiento desempeñan sin duda un papel clave para impulsar un transporte limpio y eficiente. Gracias a la innovación de los materiales, la optimización estructural, los procesos de fabricación avanzados y la innovación tecnológica de las baterías, los vehículos eléctricos han logrado un rendimiento más ligero y eficiente, mejorando la autonomía y la eficiencia general. Esta serie de innovaciones no sólo mejora el rendimiento de los vehículos eléctricos, sino que sienta las bases para el futuro desarrollo de un transporte sostenible desde el punto de vista medioambiental.