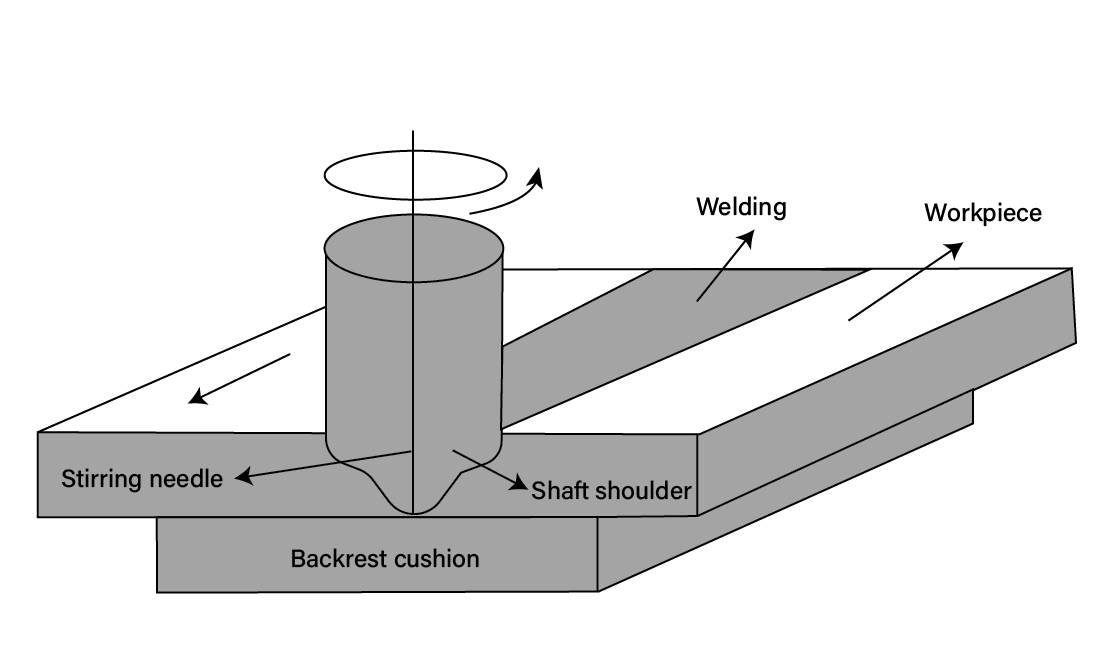

Prinzip des Reibrührschweißens

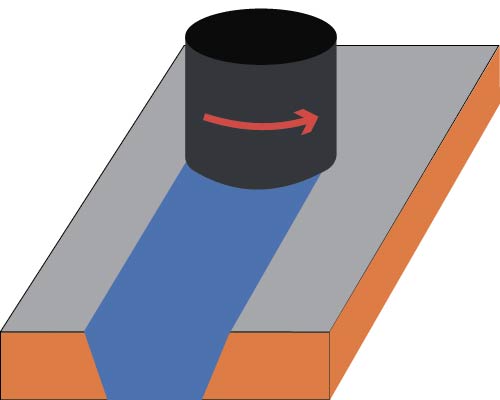

Das Prinzip des Rührreibschweißens ähnelt dem des herkömmlichen Reibschweißens, da auch hier Reibungswärme und plastische Verformungswärme als Wärmequelle für das Schweißen genutzt werden. Der Unterschied liegt darin, dass beim Rührreibschweißen ein zylindrischer oder anders geformter (z. B. ein Gewindezylinder) Schweißstift in die Naht des Werkstücks eingeführt wird. Durch die Hochgeschwindigkeitsrotation des Schweißkopfes wird er in Reibungskontakt mit dem Material des Werkstücks gebracht, wodurch sich die Temperatur erhöht und das Material an der Verbindungsstelle erweicht. Gleichzeitig wird das Material einer Rührreibbewegung ausgesetzt, um die Schweißung abzuschließen.