Kontakt zum Projekt:

Chris

+86 193-5550-1188

Info@xdthermal.com

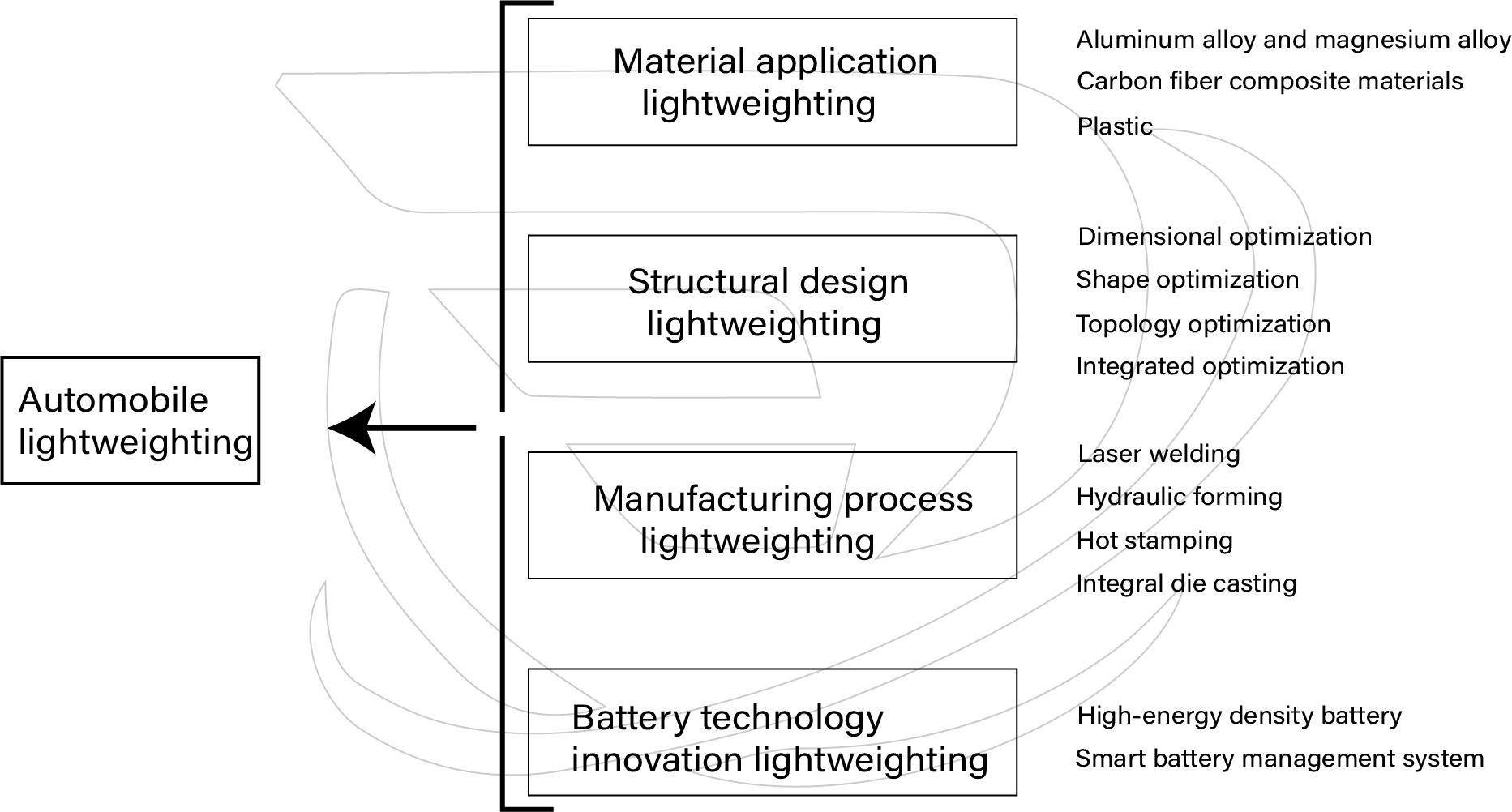

Beim Automobil-Leichtbau geht es nicht nur darum, das Gewicht eines Fahrzeugs zu reduzieren, sondern es handelt sich um einen umfassenden systemtechnischen Ansatz. Dabei geht es darum, unter der Prämisse, die Festigkeit und Sicherheit des Fahrzeugs zu gewährleisten, das Leergewicht so weit wie möglich zu reduzieren. Dies wiederum erhöht die Reichweite, die Energieeffizienz, die Leistung und die Sicherheit des Fahrzeugs und trägt gleichzeitig zur Verringerung der Luftverschmutzung und zum Erreichen der "Kohlenstoffneutralität" bei.

Reichweite: Obwohl Elektrofahrzeuge keinen Motor und kein Getriebe haben, übersteigt das derzeitige Gewicht des Batteriepakets das des Motors und des Getriebes. Die Reichweite eines Elektrofahrzeugs wird direkt durch das Gewicht des Fahrzeugs beeinflusst. Durch Leichtbau können die Automobilhersteller die Anordnung der Batteriemodule optimieren und so das Gesamtgewicht des Fahrzeugs verringern, die Reichweite der Batterie erhöhen und die Wettbewerbsfähigkeit von Elektrofahrzeugen weiter verbessern.

Energie-Effizienz: Ein geringeres Fahrzeuggewicht führt zu einem geringeren Energieverbrauch. Die Gewichtsreduzierung von Elektrofahrzeugen hilft, die Effizienz der Energienutzung zu verbessern, die Betriebskosten zu senken und die Abhängigkeit von endlichen Ressourcen weiter zu verringern.

Leistung und Sicherheit: Die Leichtbauweise von Elektrofahrzeugen verbessert nicht nur das Beschleunigungsverhalten, sondern trägt auch zur Verbesserung der Bremsleistung und der Fahrstabilität bei. Außerdem trägt eine leichte Struktur dazu bei, die Energieabsorption bei einem Aufprall zu verringern, was das Verletzungsrisiko für das Fahrzeug und die Insassen senkt.

Verringerung der Luftverschmutzung: Die Kohlendioxidemissionen von Kraftfahrzeugen werden in der Regel von Faktoren wie dem Gesamtgewicht des Fahrzeugs, dem Kraftstoffverbrauch und der regionalen Politik beeinflusst. Daher ist der Leichtbau von Elektrofahrzeugen ein wichtiges Mittel zur Verringerung der Kohlendioxidemissionen. In dem Maße, wie Leichtbau, Elektrifizierung und intelligente Technologien in der Zukunft voranschreiten, werden die Kohlendioxidemissionen während des gesamten Lebenszyklus eines Fahrzeugs sinken.

1. Leichte Anwendung von Materialien

1. Leichte Anwendung von Materialien

Traditionell wird in Automobilen überwiegend Stahl als Hauptrohstoff verwendet, der etwa 70% der Zusammensetzung ausmacht. Durch die Optimierung der Leistung von Stahl, die Erhöhung seiner Festigkeit und die gezielte Reduzierung der Dicke kann das Fahrzeuggewicht wirksam verringert werden. Gegenwärtig verbessert die Verwendung von hochfestem Stahl die Haltbarkeit, die Beständigkeit gegen Verformung und die passive Sicherheit von Automobilen erheblich. Darüber hinaus hat der Markt die Entwicklung alternativer Werkstoffe wie Aluminiumlegierungen, Magnesiumlegierungen, Kohlefaserverbundwerkstoffe und Kunststoffe erlebt, die sich allesamt ideal für die Gewichtsreduzierung eignen.

Aluminium-Legierungen und Magnesium-Legierungen: Im Vergleich zu herkömmlichem Stahl bieten Aluminium- und Magnesiumlegierungen ein geringeres Gewicht bei erheblicher Festigkeit. Aluminiumlegierungen, die sich durch außergewöhnliche Duktilität und Zugfestigkeit auszeichnen, können für Bauteile mit komplexem Querschnitt verwendet werden und weisen selbst bei Kollisionen einen geringeren Verbrauch auf. Magnesium, mit einer Dichte von 2/9 von Stahl und 2/3 von Aluminiumlegierungen, führt zu einer weiteren Gewichtsreduzierung von 15%-20% auf Aluminium-Leichtbau-Basis und ist damit der leichteste derzeit verfügbare metallische Strukturwerkstoff. Aufgrund ihrer Materialeigenschaften (hohe Festigkeit, große Steifigkeit, Schlagzähigkeit, hohe Recyclingfähigkeit und gute Verarbeitungs- und Gießbarkeit) werden diese Legierungen häufig für die Herstellung von Karosserie- und Fahrwerksteilen verwendet.

Kohlenstofffaser-Verbundwerkstoffe: Verstärkte Kunststoffe übertreffen in der Regel Glasfaser, und Kohlefaser, die für ihre hohe Festigkeit und geringe Dichte bekannt ist, reduziert das Gesamtgewicht des Fahrzeugs erheblich, wenn sie in der Karosserie und Struktur von Elektroautos verwendet wird. Bei der Motorhaube beispielsweise kann sie das Gewicht um mehr als 6 kg reduzieren.

Kunststoffe: Kunststoffe, die eine relativ geringe Dichte, ein geringes Gewicht, eine gute Festigkeit und ein vielfältiges Erscheinungsbild aufweisen, werden in großem Umfang sowohl für Innen- als auch für Außenteile von Kraftfahrzeugen verwendet, z. B. für die Innenausstattung, Stoßfänger und Motorlüfter. Sie spielen eine entscheidende Rolle bei der Reduzierung des Karosseriegewichts und der Senkung der Kosten.

2. Leichtgewichtige Bauweise

Die Struktur von Elektrofahrzeugen ist komplex und vielfältig. Um eine leichte Struktur zu erreichen, führen die Ingenieure der Industrie Optimierungsstudien zu verschiedenen Aspekten durch, einschließlich Karosserie und Fahrwerk, Gehäuse des AkkupacksPedale, Sitze und mehr. Für die verschiedenen Komponenten werden unterschiedliche Optimierungsmethoden eingesetzt. Zu den gängigen Ansätzen gehören Größenoptimierung, Formoptimierung, Topologieoptimierung und Integrationsoptimierung.

Optimierung der Größe: Bei der Größenoptimierung geht es um die Optimierung von Querschnittsflächen und Dicken bei gleichzeitiger Gewährleistung der Gesamtleistung von Bauteilen.

Optimierung der Form: Damit ist die Optimierung der Form von Bauteilen und Bohrungen gemeint, um eine bessere Materialeffizienz zu erreichen und eine ungleichmäßige Kraftverteilung zu verringern.

Topologie-Optimierung: Bei der Topologieoptimierung wird der Konstruktionsbereich auf der Grundlage der Orientierungsbeziehung zwischen Strukturkomponenten und angrenzenden Komponenten aufgeteilt. Ohne andere Teile zu beeinträchtigen, wird eine Zielfunktion auf der Grundlage von mechanischen Leistungsparametern unter eingeschränkten Bedingungen festgelegt. Letztendlich liefert sie die optimale Verteilung der Materialien und die besten Übertragungswege und ist damit eine der vielversprechendsten Methoden für den Leichtbau.

Optimierung der Integration: Durch die Integration verschiedener Funktionen in ein einziges Bauteil ist es möglich, Verbindungspunkte und die Anzahl der Bauteile zu reduzieren und damit das Gesamtgewicht des Fahrzeugs zu senken.

Im Gehäuse des Akkupacks kann die Dicke der in der Struktur verwendeten gestanzten Materialien entsprechend verringert werden. In Kombination mit externen Rippen für die Montage vereinfacht dies die strukturellen Merkmale des Akkupacks, reduziert das Gewicht und verbessert die Abdichtung und Zuverlässigkeit des Akkupacks. Allerdings fehlt dieser Batterieanordnung ein wirksames Wärmemanagementsystem, was die Leistung unter extremen Umweltbedingungen beeinträchtigen kann. Das "Skateboard"-Batteriepaket ist ein klassisches Beispiel, bei dem sich das Batteriepaket nahtlos in den Unterboden des Fahrzeugs einfügt und so erheblich Platz spart. Darüber hinaus bietet der Fahrzeugrahmen Schutz für das Akkupaket, so dass diese Konstruktionsstruktur ein Haupttrend bei der Entwicklung von Akkupaketen für Elektrofahrzeuge ist.

3. Leichtbauprozesse

Durch den Einsatz fortschrittlicher Fertigungsverfahren wie Laserschweißen, hydraulische Umformung, Heißprägen und integriertes Druckgießen können leichtere und höherfeste Komponenten hergestellt werden.

Laserschweißen: Das Laserschweißen ist ein hochpräzises Verfahren, mit dem sich kleine und kompliziert geformte Bauteile in hoher Qualität schweißen lassen. Diese hohe Präzision trägt dazu bei, dass leichtere und kompaktere Bauteile hergestellt werden können, wodurch das Gesamtgewicht des Fahrzeugs erhöht wird. Außerdem ist die erzeugte Wärme relativ gering, was die thermischen Auswirkungen auf die umliegenden Bereiche reduziert. Dies trägt dazu bei, die thermische Verformung im Schweißbereich zu minimieren, insbesondere bei Bauteilen, die aus leichten Werkstoffen wie Aluminiumlegierungen hergestellt werden, wodurch die nachteiligen Auswirkungen der Verformung auf die Gesamtstruktur verringert werden.

Hydraulische Umformung: Hydraulische Systeme sind im Vergleich zu herkömmlichen mechanischen Übertragungssystemen kompakter und reduzieren die Anzahl und das Gewicht der Komponenten. Dies trägt dazu bei, das Gesamtgewicht des Fahrzeugs zu senken, die Energieeffizienz zu verbessern und die Reichweite von Elektrofahrzeugen zu erhöhen. Hydraulische Systeme weisen auch eine höhere Leistungsdichte auf, d. h. sie liefern mehr Leistung auf relativ kleinem Raum. Dadurch können hydraulische Systeme in Elektrofahrzeugen eine robuste Antriebskraft liefern und gleichzeitig die Belastung des Elektromotors verringern, was zu einer Leichtbauweise beiträgt.

Heißprägen: Heißprägen ist ein Verfahren, bei dem Metallbleche bei hohen Temperaturen geformt werden. Diese Technik ermöglicht eine präzisere Formgebung von Blechen, wodurch der Einsatz von überschüssigem Material verringert und das Gesamtgewicht des Fahrzeugs reduziert werden kann. Darüber hinaus wird die Umformbarkeit von Blechen erhöht, wodurch die Umformgrenze verbessert wird. Dadurch können die Hersteller dünnere und leichtere Bauteile entwerfen und gleichzeitig die erforderliche Festigkeit und Steifigkeit beibehalten.

4. Innovation in der Batterietechnologie zur Gewichtsreduzierung

High-Energy-Density-Batterien: Kontinuierliche Forschung und Entwicklung zielen auf die Entwicklung von Batterien mit höherer Energiedichte, wie Lithium-Schwefel-Batterien und Festkörperbatterien, um das Gesamtgewicht des Batteriesystems zu verringern.

Intelligente Batterie-Management-Systeme: Der Einsatz fortschrittlicher Batteriemanagementsysteme ermöglicht eine präzisere Steuerung der Lade- und Entladevorgänge, wodurch die Effizienz der Batterie verbessert und ihre Lebensdauer verlängert wird.

In der florierenden Entwicklung der Elektrofahrzeugindustrie spielen Leichtbautechnologien unbestreitbar eine Schlüsselrolle bei der Förderung eines sauberen und effizienten Verkehrs. Durch Materialinnovationen, Strukturoptimierung, fortschrittliche Fertigungsverfahren und Innovationen in der Batterietechnologie sind Elektrofahrzeuge leichter und effizienter geworden, was die Reichweite und Gesamteffizienz erhöht. Diese Reihe von Innovationen verbessert nicht nur die Leistung von Elektrofahrzeugen, sondern legt auch den Grundstein für die künftige Entwicklung eines umweltverträglichen Verkehrs.