Der Aufstieg der Elektrofahrzeuge hat einen schnell wachsenden globalen Markt ausgelöst, der sich um nachhaltige Mobilität, reduzierte Emissionen und innovative Technologien dreht. Da die Regierungen strengere Emissionsvorschriften einführen und die Verbraucher sauberere Verkehrsmittel fordern, versuchen die Autohersteller, E-Fahrzeuge zu entwickeln, die ein perfektes Gleichgewicht zwischen Reichweite, Kosten und Fahrerlebnis bieten. Bei diesem Streben nach Elektrifizierung zählt jedes Kilogramm, und eine der wichtigsten Komponenten, die das Gesamtgewicht des Fahrzeugs beeinflussen, ist das Batteriegehäuse.

Herkömmliche Metallgehäuse, die oft aus Stahl bestehen, können jedoch die Masse eines Elektrofahrzeugs erheblich erhöhen. Schwerere Gehäuse wirken sich negativ auf die Reichweite, die Gesamteffizienz und sogar die Handhabung aus. Aus diesem Grund forschen Hersteller und Materialwissenschaftler gleichermaßen an leichteren und dennoch robusten Alternativen. Das Streben nach einem optimalen Gleichgewicht zwischen Leichtbau und robustem Schutz hat eine neue Generation von Gehäusen hervorgebracht. Bei diesen Innovationen kommen Materialien wie Aluminiumlegierungen, Kohlefaserverbundwerkstoffe und thermoplastische Verbundwerkstoffe zum Einsatz, die das Gewicht reduzieren sollen, ohne kritische Leistungsfaktoren wie Crashfestigkeit und Wärmemanagement zu beeinträchtigen.

Dieser Artikel befasst sich mit den wesentlichen Aspekten des Batteriegehäuses für Elektrofahrzeuge, warum sein Gewicht wichtig ist und wie moderne Materialien die Leistung erheblich verbessern können. Wir werden auch diskutieren wie EV-Batterien umhüllt sindder die Hersteller von EV-Batteriegehäusen sind, verschiedene Designstrategien, Beispiele aus der Praxis und künftige Richtungen. Ob Sie nun neugierig sind auf EV-Batteriegehäuse Tesla Lösungen, die Suche nach dem bestes EV-Akku-Gehäuse oder auch nur in Erwägung ziehen, eine EV-Batteriegehäuse-BausatzWenn man die Rolle von Leichtbaugehäusen versteht, wird klar, warum dieser Aspekt in der Welt der Elektromobilität so wichtig ist.

Moderne Elektrofahrzeuge sind auf große Batteriepakete angewiesen, um eine wettbewerbsfähige Reichweite zu erzielen, aber das Gewicht des Gehäuses kann diese Vorteile zunichte machen. Schwerere Gehäuse verringern die Reichweite, erhöhen den Energieverbrauch und beeinträchtigen die Handhabung, was sich letztlich auf die Zufriedenheit der Verbraucher und die Umweltziele auswirkt.

Schwerere Batteriegehäuse führen zu einem höheren Energieverbrauch, einer geringeren Reichweite und höheren Produktionskosten. Im Gegensatz dazu optimieren leichtere Gehäuse jede Kilowattstunde für die Fahrt, anstatt unnötige Masse zu transportieren.

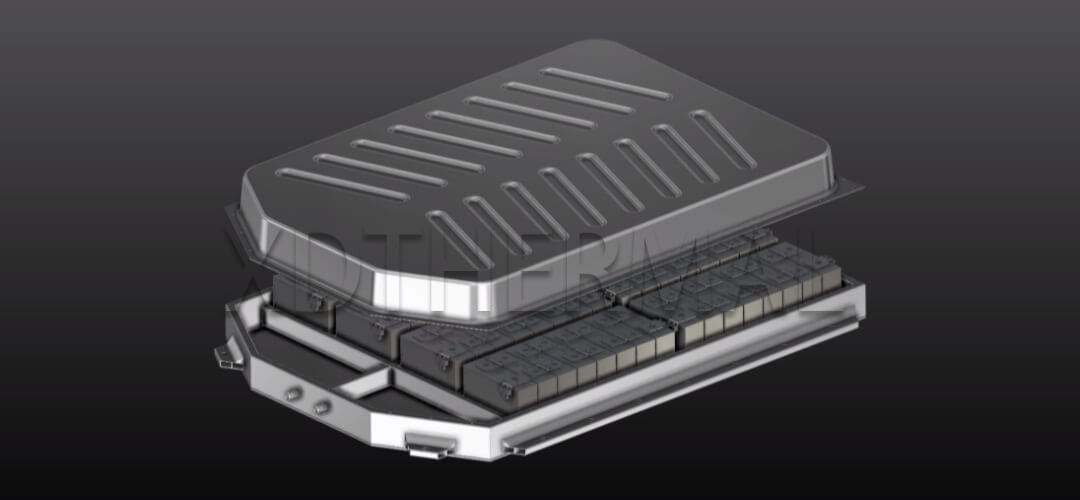

Das Batteriegehäuse (auch Gehäuse genannt) ist im Wesentlichen das strukturelle Gehäuse, das die einzelnen Batteriemodule und -zellen aufbewahrt und vor Umwelteinflüssen wie Straßenschmutz, Feuchtigkeit und Temperaturschwankungen schützt. Es wird manchmal auch als Batteriekasten oder Batteriegehäuse bezeichnet. Darüber hinaus muss es die empfindlichen internen Komponenten vor mechanischer Beanspruchung bei Unfällen oder im regulären Betrieb (Vibrationen, Fahrbahnunebenheiten usw.) schützen.

EV-Batterien-ob sie nun ein kompaktes Elektroauto für die Stadt oder einen elektrischen Geländewagen mit großer Reichweite antreiben - sind in der Regel umhüllt von entweder Stahl-, Aluminium- oder Verbundwerkstoffstrukturen. Bei herkömmlichen Gehäusen wird häufig Stahl verwendet, da dieser haltbar und stoßfest ist, aber Stahl bringt auch ein erhebliches Gewicht mit sich. Heutige Lösungen gehen in Richtung Aluminiumlegierungen, Kohlefaserverbundwerkstoffe, thermoplastische Verbundwerkstoffe und sogar Hybridkonstruktionen, die mehrere Materialien in ein einziges Gehäuse integrieren, um Kosten, Gewicht und Leistung zu optimieren.

Jede Materialwahl hat Auswirkungen auf die Leistung, die Herstellungskosten, die Recyclingfähigkeit und die Integration mit anderen Fahrzeugsystemen wie Kühlung und Crash-Strukturen.

Wenn Ingenieure sich mit EV-Batteriekasten-Designmüssen sie mehrere Prioritäten abwägen:

Führend Hersteller von EV-Batteriegehäusen-einschließlich Spezialfirmen, Automobilzulieferer und große OEMs - arbeiten oft mit Materialwissenschaftlern und Konstrukteuren zusammen, um Lösungen zu finden, die alle diese Kriterien erfüllen.

https://www.xdthermal.com/top-10-battery-pack-enclosure-companies-in-china/

https://www.xdthermal.com/top-10-battery-pack-enclosure-companies-in-americas/

Diese Vorteile erklären die Bedeutung der Frage: "Was ist das Batteriegehäuse für EV?" Das Gehäuse ist der Schlüssel, um kritische Elektronik abzuschirmen und gleichzeitig so leicht wie möglich zu sein.

Leichte Batteriegehäuse verbessern die Leistung grundlegend, indem sie mehrere Aspekte der Betriebsumgebung eines Elektrofahrzeugs berücksichtigen:

1. Erweiterter Fahrbereich

Durch den Abbau von Übergewicht können die Fahrzeuge mit der gleichen Batteriekapazität weiter fahren. Dies ist entscheidend, um die Reichweitenangst zu mindern und auf einem Markt zu bestehen, auf dem die Fahrer mehr Kilometer pro Ladung benötigen.

2. Verbesserte Crash-Sicherheit

Moderne Materialien wie thermoplastische Verbundwerkstoffe oder Karbonfasern können so konstruiert werden, dass sie Energie besser absorbieren. Ein Gehäuse, das sich kontrolliert verformt, trägt dazu bei, die Zellen im Inneren vor katastrophalen Schäden zu schützen.

3. Wärmemanagement

Gehäuse mit Aluminium oder integrierten Kühlkanälen können die Wärme effektiv ableiten und so das Risiko eines thermischen Durchgehens verringern. Bei High-End-Designs können fortschrittliche Kühllösungen direkt in die Gehäusewände integriert werden, wodurch Platz und Gewicht weiter optimiert werden.

4. Geringere Produktionskomplexität

Bestimmte thermoplastische Verbundwerkstoffe und hybride Ansätze können mehrere Teile in einem einzigen Formgebungsschritt zusammenfassen, was die Montagezeit und die Kosten minimiert. Dieser Vorteil wirkt sich direkt aus EV-Batteriegehäuse Preis und Kosten für das Gehäuse von EV-Batterienund hilft den Herstellern, wettbewerbsfähig zu bleiben.

5. Tieferer Schwerpunkt

Ein leichteres Batteriepaket ermöglicht eine präzisere Verteilung der Masse im Fahrwerk des Fahrzeugs, was häufig zu einer besseren Fahrdynamik und Gesamtsicherheit führt.

Unternehmen wie Envalior haben voll funktionsfähige Hochspannungsbatteriegehäuse vorgestellt, die hauptsächlich aus thermoplastischen Kunststoffen bestehen. Diese Konstruktionen ermöglichen eine erhebliche Gewichts- und Kostenreduzierung im Vergleich zu Lösungen auf Metallbasis und bieten gleichzeitig eine hohe Leistung in Bezug auf Haltbarkeit, Feuerbeständigkeit und Stoßdämpfung.

Ingenieurbüros wie D2H haben Batteriegehäuse aus Verbundwerkstoffen entwickelt, die im Vergleich zu herkömmlichen Aluminiumgehäusen über 60 kg Gewicht einsparen sollen. Durch die Kombination von Kohlefaserschichten mit Glasfaser- und Schaumstoffkernen erreichen diese Konstruktionen sowohl eine starre strukturelle Integrität als auch Stoßfestigkeit. Das leichtere Gehäuse erhöht nicht nur die Reichweite, sondern verbessert auch das Fahrverhalten des Fahrzeugs.

Einige innovative Hersteller integrieren proprietäre Materialien, die bei Kollisionen Energie durch elastisches "Abprallen" absorbieren. Dies trägt dazu bei, dass die internen Batteriemodule intakt bleiben und gleichzeitig ein leichtes Profil beibehalten wird. Solche Lösungen verschieben die Grenzen dessen, was ein EV-Batteriegehäusematerial leisten kann.

Unternehmen wie XD THERMAL haben Aluminium-Batteriegehäuse der zweiten Generation mit optimierten rollgeformten Abschnitten eingeführt, die im Vergleich zu anderen Aluminium-Strangpressprofilen eine Gewichtsreduzierung von über 32,2% erreichen. Diese Konstruktionen beinhalten auch Strategien für eine bessere Effizienz der Zell-zu-Pack-Verpackung, die für Elektrofahrzeuge der nächsten Generation, die eine höhere Energiedichte erfordern, unerlässlich sind.

Tesla ist dafür bekannt, mit seiner Batterietechnologie Grenzen zu überschreiten. Während sich das Unternehmen bei Gehäusen aus Gewichts- und thermischen Gründen hauptsächlich auf Aluminiumlösungen konzentriert, investiert Tesla auch stark in neue Fertigungstechniken wie das Gießen großer Fahrzeugstrukturen. Diese Verbesserungen deuten auf mögliche künftige Entwicklungen in EV-Batteriekasten-Design die direkt in das Gehäuse integriert werden kann, wodurch der Bedarf an separaten Batteriegehäusesätzen möglicherweise reduziert wird.

Trotz der eindeutigen Vorteile von leichten Batteriegehäusen müssen die Hersteller einige Herausforderungen bewältigen:

1. Herstellungskosten

Moderne Werkstoffe - insbesondere Kohlefaser - können teuer sein. Die Masseneinführung hängt von der Skalierung der Produktionsprozesse ab, um Materialien wie spezielle Aluminiumlegierungen erschwinglicher zu machen.

2. Wiederverwertbarkeit und Nachhaltigkeit

Metallgehäuse, insbesondere Stahl und Aluminium, sind relativ leicht zu recyceln. Verbundwerkstoffe sind komplizierter. Die künftige Entwicklung zielt auf thermoplastische Verbundstoffe ab, die ein einfacheres Recycling und eine bessere Trennung der Fasern ermöglichen.

3. Thermischer Durchlaufschutz

Modernste Lösungen müssen bessere Wärmeableitungs- und Isolierungsstrategien beinhalten, möglicherweise durch eingebaute Kanäle oder fortschrittliche Beschichtungen, die ein thermisches Durchgehen verhindern oder verlangsamen können.

4. Integration in die Fahrzeugkonstruktion

Einige Automobilhersteller gehen zu strukturellen Batteriepaketen über, bei denen das Paket selbst Teil des Fahrzeugchassis ist. Dieser Ansatz kann das Gewicht und den Materialverbrauch weiter reduzieren, erfordert aber ein Umdenken bei der Konstruktion und Montage des gesamten Fahrzeugs.

5. Markt- und Regulierungsdruck

Da die Regierungen weltweit auf eine rasche Einführung von Elektrofahrzeugen drängen, wird der Wettlauf um die Entwicklung von Gehäusen immer intensiver, die nicht nur leichter und sicherer sind, sondern auch mit den neuen Vorschriften für Batteriesicherheit, Crashsicherheit und Umweltverträglichkeit übereinstimmen.

6. EV Akku-Pack-Gehäuse Preis und Kosten

Da die Kosten für die Käufer von Elektrofahrzeugen ein wichtiger Kauffaktor sind, versuchen die Hersteller, den Endpreis EV-Batteriegehäuse Preis wettbewerbsfähig. Innovationen bei den Herstellungsverfahren - wie das Spritzgießen von Thermoplasten oder fortschrittliche Umformtechniken für Aluminium - tragen dazu bei, die Kosten für das Gehäuse von EV-Batterien am Fließband.

7. Entstehung von Aftermarket-Kits

Die wachsende Beliebtheit von EV-Sonderanfertigungen hat eine Nische für ein EV-Batteriegehäuse-Bausatz. Solche Kits sind in der Regel modular und für eine sichere Montage vorgefertigt und eignen sich für kleinere Umrüstungen von Elektrofahrzeugen oder spezielle kommerzielle Anwendungen.

Der Weg zur Effizienz EV-Batterie-Gehäuse hat sich schnell weiterentwickelt, von sperrigen Stahlkonstruktionen zu innovativen, leichten Alternativen. Ob Sie nun Gehäusematerialien vergleichen, ein EV-Batteriegehäuse-Bausatzoder die Jagd nach dem bestes EV-Akku-Gehäuse auf dem Markt sind, sollten Sie bedenken, dass Gewichts- und Designoptimierungen das Rückgrat der modernen Elektromobilität bilden. Jede schrittweise Verbesserung erhöht die Reichweite, verbessert das Fahrverhalten und stärkt die Sicherheit - wichtige Ergebnisse für E-Fahrzeuge, die in einer anspruchsvollen Automobillandschaft wettbewerbsfähig und nachhaltig bleiben wollen.