Gestanzte Flüssigkeitskühlplatten sind wichtige Komponenten in Branchen wie der Elektronik, der Automobilindustrie und der erneuerbaren Energien. Sie dienen als effektive Lösung für das Wärmemanagement und leiten Wärme effizient in Anwendungen ab, bei denen eine leistungsstarke Kühlung unerlässlich ist. Unter den Materialien, die für ihre Konstruktion verwendet werden, zeichnet sich Aluminium aufgrund seiner außergewöhnlichen Wärmeleitfähigkeit, seines geringen Gewichts und seiner vielseitigen Verarbeitungseigenschaften als bevorzugte Wahl aus.

Die Hauptfunktion einer Flüssigkeitskühlplatte besteht darin, Wärme von kritischen Komponenten wie Leistungselektronik oder Batteriemodulen an ein flüssiges Kühlmittel zu übertragen, das durch interne Kanäle zirkuliert. Um dies zu erreichen, muss das Material der Kühlplatte eine Kombination aus hoher Wärmeleitfähigkeit, geringem Gewicht und struktureller Festigkeit bieten.

Aluminium erfüllt diese Kriterien besser als die meisten Alternativen, wie Kupfer oder Verbundwerkstoffe. Im Einzelnen:

Diese Eigenschaften machen Aluminium zum am häufigsten verwendeten Material bei der Herstellung von Flüssigkühlplatten.

Verschiedene Anwendungen erfordern spezifische Aluminiumsorten, die ein Gleichgewicht zwischen thermischer Leistung, mechanischer Festigkeit und Korrosionsbeständigkeit herstellen. Nachstehend sind die am häufigsten verwendeten Aluminiumsorten für die Herstellung von gestanzten Flüssigkühlplatten aufgeführt:

- Merkmale: Ein reines Aluminiumblech mit einem hohen Aluminiumgehalt von 99,5% oder mehr. Es bietet eine hervorragende Wärmeleitfähigkeit und ausgezeichnete Korrosionsbeständigkeit, aber eine relativ geringe mechanische Festigkeit.

- Anwendungen: Geeignet für Umgebungen mit hohem Wärmebedarf, wie z. B. elektronische Kühlsysteme oder Wärmetauscher, bei denen die mechanische Belastung minimal ist.

- Merkmale: Etwas reiner als 1050, mit einem Aluminiumgehalt von 99,6%. Es weist ähnliche Eigenschaften auf, darunter eine ausgezeichnete Korrosionsbeständigkeit und Wärmeleitfähigkeit, bei geringfügig besserer Festigkeit.

- Anwendungen: Wird häufig in Kühlplatten für Batterien von Elektrofahrzeugen verwendet, bei denen Gewicht und thermische Effizienz entscheidende Faktoren sind.

- Merkmale: Eine Aluminium-Mangan-Legierung, die die Korrosionsbeständigkeit und Festigkeit im Vergleich zu reinen Aluminiumsorten erhöht. Sie verfügt über eine gute Wärmeleitfähigkeit und ist daher vielseitig für flüssige Kühlplatten einsetzbar.

- Anwendungen: Häufig verwendet in Kühlplatten für Elektrofahrzeuge, industriellen Kühlsystemen, Anlagen für erneuerbare Energien und anderen Anwendungen, die eine höhere Haltbarkeit erfordern.

- Merkmale: Eine Aluminium-Magnesium-Legierung, die für ihre hohe Festigkeit, Korrosionsbeständigkeit und ausgezeichnete Formbarkeit bekannt ist. Sie bietet einen guten Kompromiss zwischen mechanischen Eigenschaften und thermischer Effizienz.

- Anwendungen: Bevorzugt für Hochleistungskühlsysteme in der Automobil- und Luft- und Raumfahrtindustrie, wo sowohl Festigkeit als auch Gewichtsreduzierung entscheidend sind.

- Merkmale: Eine wärmebehandelte Aluminium-Magnesium-Silizium-Legierung, die eine ausgezeichnete Festigkeit, Korrosionsbeständigkeit und Schweißbarkeit aufweist. Ihre Wärmeleitfähigkeit ist jedoch etwas geringer als die von reinem Aluminium.

- Anwendungen: Am besten geeignet für Anwendungen, die eine hohe strukturelle Integrität erfordern, wie z. B. bei Schwerlastgeräten oder kundenspezifischen Lösungen zur Flüssigkeitskühlung.

Die Herstellung von Aluminiumblechen für Flüssigkühlplatten umfasst mehrere Schritte, von denen jeder einzelne darauf zugeschnitten ist, die erforderlichen mechanischen, thermischen und Oberflächeneigenschaften zu erreichen. Nachstehend finden Sie eine detaillierte Aufschlüsselung des Prozesses:

Der Prozess beginnt mit dem Schmelzen von Aluminiumbarren, wobei reines Aluminium mit bestimmten Legierungselementen wie Mangan, Magnesium oder Silizium kombiniert wird. Das Gemisch wird geschmolzen und raffiniert, um Verunreinigungen zu beseitigen und einheitliche Materialeigenschaften zu gewährleisten.

Die geschmolzene Legierung wird in Barren oder Brammen gegossen, z. B. im Direktkühlungsgussverfahren (DC). Diese Blöcke sind das Rohmaterial für die nachfolgenden Walzprozesse.

Die Aluminiumbarren werden vorgewärmt und durch eine Reihe von Walzwerken geführt, um Bleche mittlerer Dicke herzustellen. Dieser Prozess verbessert die Duktilität des Materials und bereitet es auf die weitere Verarbeitung vor.

Nach dem Warmwalzen werden die Bleche geglüht und bei Raumtemperatur durch Kaltwalzen weiterverarbeitet. In diesem Schritt wird die Blechdicke reduziert, um bestimmte Anforderungen zu erfüllen, z. B. die genauen Abmessungen, die für Flüssigkühlplatten benötigt werden.

- Reinigen und Polieren: Entfernt Oberflächenoxide und Verunreinigungen.

- Eloxieren oder Beschichten: Erhöht die Korrosionsbeständigkeit und verbessert die Oberflächenbeschaffenheit. Bei einigen Anwendungen können zusätzliche Oberflächenbeschichtungen, wie Fluorpolymer- oder Epoxidschichten, für eine bessere Haltbarkeit erforderlich sein.

Die bearbeiteten Platten werden auf die gewünschten Größen zugeschnitten und sorgfältig verpackt, um Transportschäden zu vermeiden.

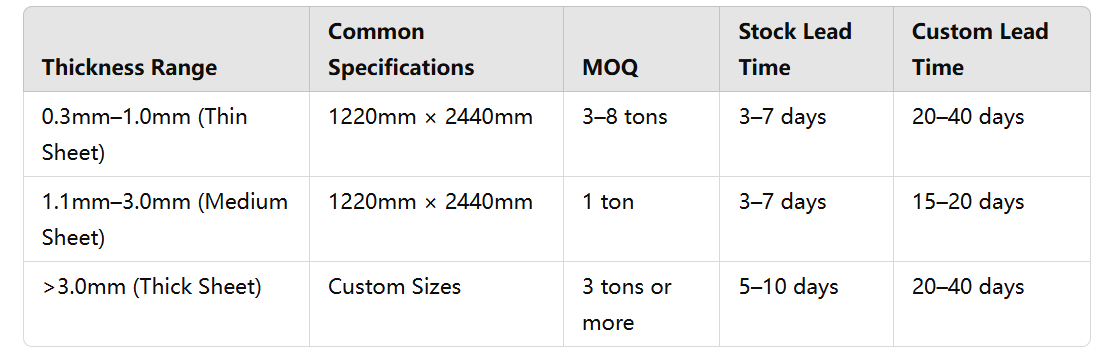

Das MOQ für Aluminiumbleche hängt vom Lieferanten, der Sorte und den individuellen Anforderungen ab:

Gängige Sorten wie 1050, 1060 und 3003 haben in der Regel eine niedrigere Mindestbestellmenge, die zwischen 1 und 2 Tonnen liegt. Diese Sorten sind weit verbreitet und oft auf Lager, so dass kleinere Bestellmengen möglich sind.

Bei Speziallegierungen wie 5052 oder 6061 oder bei Blechen, die besondere Dicken oder Oberflächenbehandlungen erfordern, kann die Mindestbestellmenge erheblich höher sein, oft 5 bis 10 Tonnen oder mehr.

Dünne Bleche (0,3 mm-1,0 mm): Dünne Bleche sind aufgrund höherer Ausschussraten und geringerer Produktionserträge schwieriger zu verarbeiten. Normalerweise liegt die Mindestbestellmenge für Feinbleche bei 3-8 Tonnen.

Bleche mittlerer Dicke (1,1mm-3,0mm): Dies sind die am häufigsten verwendeten Dicken für AL3003-Aluminiumbleche, mit ausgereiften Produktionsprozessen und ausreichendem Bestand. Das MOQ ist in der Regel niedriger, etwa 1 Tonne.

Dicke Bleche (>3,0 mm): Dicke Bleche werden häufig für kundenspezifische Anwendungen verwendet, und ihr MOQ ist höher, typischerweise 3 Tonnen oder mehr.

Standardgrößen: Gängige Größen wie 1220 mm × 2440 mm oder 1000 mm × 2000 mm sind in der Regel leicht auf Lager, was niedrigere Mindestabnahmemengen ermöglicht.

Kundenspezifische Größen oder Formen: Bleche, die kundenspezifische Zuschnitte oder Größen erfordern, haben in der Regel ein höheres MOQ, normalerweise 2 Tonnen oder mehr.

Die Kenntnis der MOQ ist für die Hersteller von entscheidender Bedeutung, um die Lagerkosten auszugleichen und eine rechtzeitige Projektausführung zu gewährleisten.

Die Vorlaufzeit hängt von verschiedenen Faktoren ab, wie z. B. der Verfügbarkeit von Lagerbeständen, der Komplexität des Auftrags und der Kapazität des Lieferanten:

Wenn das benötigte AL3003-Aluminiumblech auf Lager ist (gängige Dicken und Größen), beträgt die Vorlaufzeit in der Regel 3-7 Werktage.

Für nicht standardisierte Qualitäten, spezielle Abmessungen oder zusätzliche Bearbeitungen (z. B. Eloxieren, spezielle Beschichtungen) können sich die Lieferzeiten je nach Produktionsplan auf 20-40 Tage verlängern.

Marktschwankungen, wie z. B. eine erhöhte Nachfrage im EV-Sektor, können sowohl die Verfügbarkeit als auch die Lieferzeiten beeinflussen. Hersteller sollten bei Nachfragespitzen entsprechend planen.

Bei der Auswahl des geeigneten Aluminiumblechs müssen mehrere Faktoren sorgfältig berücksichtigt werden:

Bei Anwendungen mit hoher thermischer Belastung werden Materialien mit hervorragender Wärmeleitfähigkeit bevorzugt, z. B. Aluminium 1050 oder 1060.

Für Umgebungen mit mechanischer Beanspruchung bieten Legierungen wie 5052 und 6061 eine bessere Haltbarkeit.

Anwendungen, die Feuchtigkeit oder Chemikalien ausgesetzt sind, können von eloxierten oder beschichteten Aluminiumblechen profitieren.

Leichtgewichtige Lösungen wie 3003 Aluminium bieten ein ausgewogenes Verhältnis zwischen Kosten und Leistung.

Aluminiumbleche sind für die Herstellung von gestanzten Flüssigkühlplatten unverzichtbar, wobei die häufig verwendeten Sorten wie 1050, 1060, 3003, 5052 und 6061 verschiedene Leistungsvorteile bieten. Der Produktionsprozess, vom Schmelzen bis zur Oberflächenbehandlung, stellt sicher, dass die Bleche die strengen Qualitätsstandards für Wärmeleitfähigkeit, Festigkeit und Korrosionsbeständigkeit erfüllen. MOQs und Lieferzeiten hängen von der Sorte und den Auftragsspezifikationen ab, so dass die Hersteller sorgfältig planen müssen, um die Projektfristen und -budgets einzuhalten.

Durch die Kenntnis der Eigenschaften verschiedener Aluminiumsorten und die Abstimmung der Beschaffungsstrategien auf die Produktionsanforderungen können Unternehmen die Leistung ihrer Flüssigkeitskühlungslösungen verbessern und gleichzeitig wettbewerbsfähige Kosten und Vorlaufzeiten einhalten. Dieser umfassende Ansatz sichert den Erfolg in einem zunehmend anspruchsvollen und sich schnell entwickelnden Markt.