Kontakt zum Projekt:

Chris

+86 193-5550-1188

Chris@xdthermal.com

Was ist ein ESS-Batterie-Gehäuse?

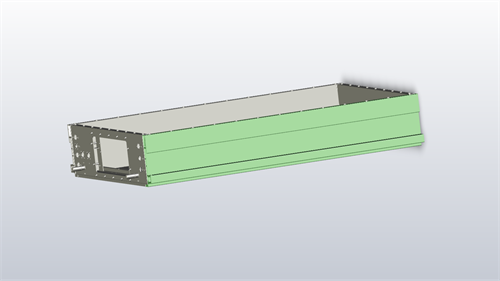

Das Batteriegehäuse wird auch als Batteriekasten (Batteriegehäuse / Batterieträger) bezeichnet und ist eine der wichtigsten Komponenten des Batteriepacks. Es bietet einen mechanisch stabilen und staub- und wasserdichten Raum für Batteriezellen, Wärmemanagementsysteme, BMS und so weiter. Neben Zellen, BDU, BMS und PCS ist das Batteriegehäuse ein weiterer wichtiger Kostenfaktor im ESS-System.

Das Design des ESS-Batteriegehäuses folgt dem gleichen Konzept und der gleichen Struktur wie in der Automobilindustrie in früheren Jahren. Durch die Kenntnis der unterschiedlichen Anwendungsfälle entwickelte sich das ESS-Batteriegehäuse mit seinen eigenen einzigartigen Merkmalen.

Hauptschwerpunkt der Batterieschränke

Materialien

Die Verwendung fortschrittlicher Werkstoffe und Materialzusammensetzungen hat das Design und die Struktur von Akkupacks in ESS (Energiespeichersystemen) erheblich verbessert. Heute werden hauptsächlich zwei Materialien verwendet: Aluminium und Stahl.

Stahl zeichnet sich zwar durch einfache Herstellungsverfahren und geringere Kosten aus, weist aber eine höhere Dichte und größere Masse auf. Mit der Entwicklung von Leichtbauprinzipien, Aluminiumlegierungen haben aufgrund ihrer geringeren Dichte, ihres geringen Gewichts, ihrer Korrosionsbeständigkeit, ihrer hohen Festigkeit, ihrer hervorragenden Druckgusseigenschaften und ihrer größeren Nachhaltigkeit einen größeren Marktanteil.

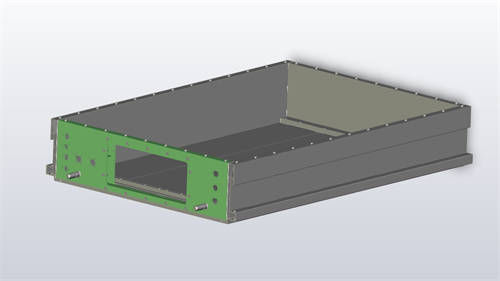

Struktur(Details)

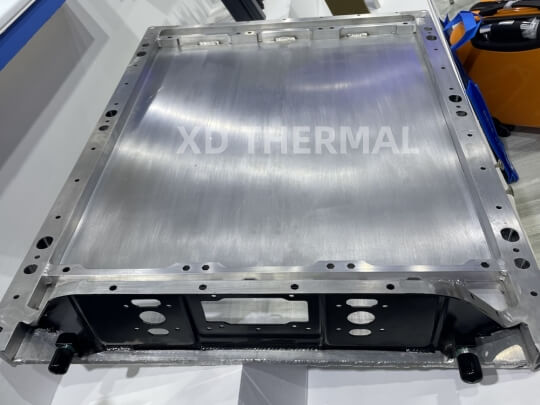

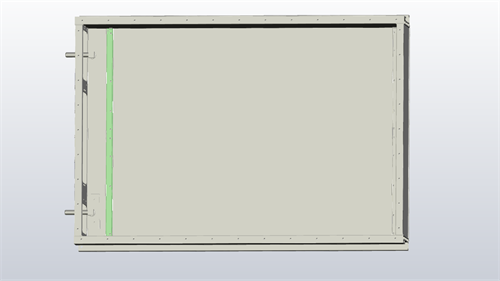

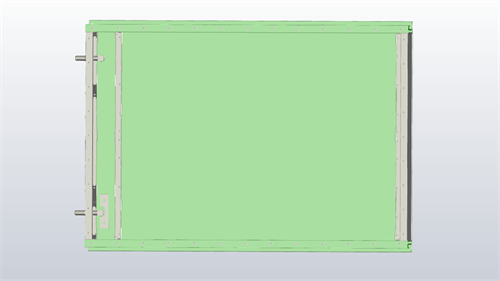

Normalerweise besteht ein ESS-Batteriegehäuse aus einer oberen Abdeckung, einem unteren Gehäuse, einer Kühlplatte, einer Rahmenplatte, Trägern und einer Bodenplatte.

Die Konstruktion von Batteriegehäusen sollte sich an der räumlichen Gesamtstruktur und dem Layout des Energiespeichersystems orientieren. Ist es zum Beispiel notwendig, die Wasserkühlplatte in die untere Schutzplatte zu integrieren, um die Kosten zu senken? Welche Position und Abmessungen sollten für die Balken gewählt werden, um die Effizienz der Wärmeübertragung zu verbessern? Wie viel Platz sollte für die ordnungsgemäße Integration von Batteriezellen und anderen elektronischen Komponenten zur Verfügung stehen?

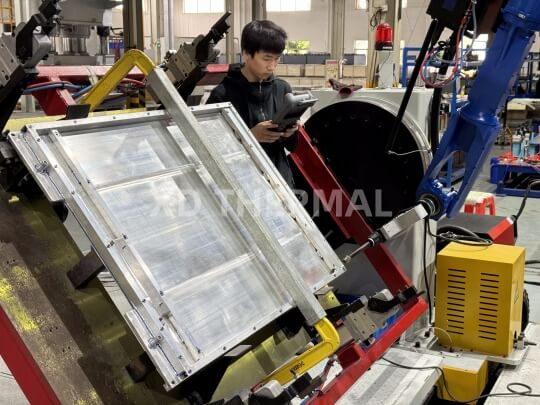

Verarbeitung

👉 AL-Profil + Schweißen: Die Wahl des Hauptstroms, ausgewogen in Kosten, Produktivität und Flexibilität.

👉 AL-Profil + Hydroforming + Schweißen: Optimiert in der thermischen Leistung und größerer Spielraum in der Gewichtsreduzierung.

👉 Druckguss + mechanische Bearbeitung: Höhere Produktivität mit einer viel höheren Erstinvestition.

Bislang ist das AL-Profil plus Schweißen die bevorzugte Methode zur Herstellung von ESS-Batteriegehäusen. Durch die flexible Kombination von stranggepressten Trägern und Kühlplatten ist eine Erweiterung und Aufrüstung bestehender Produkte möglich. Zum Beispiel kann die 1P52-Konfiguration die meisten ihrer Werkzeuge für 2P52S oder 1P104S nutzen.

Die Entwicklung von Energiespeichersystemgehäusen

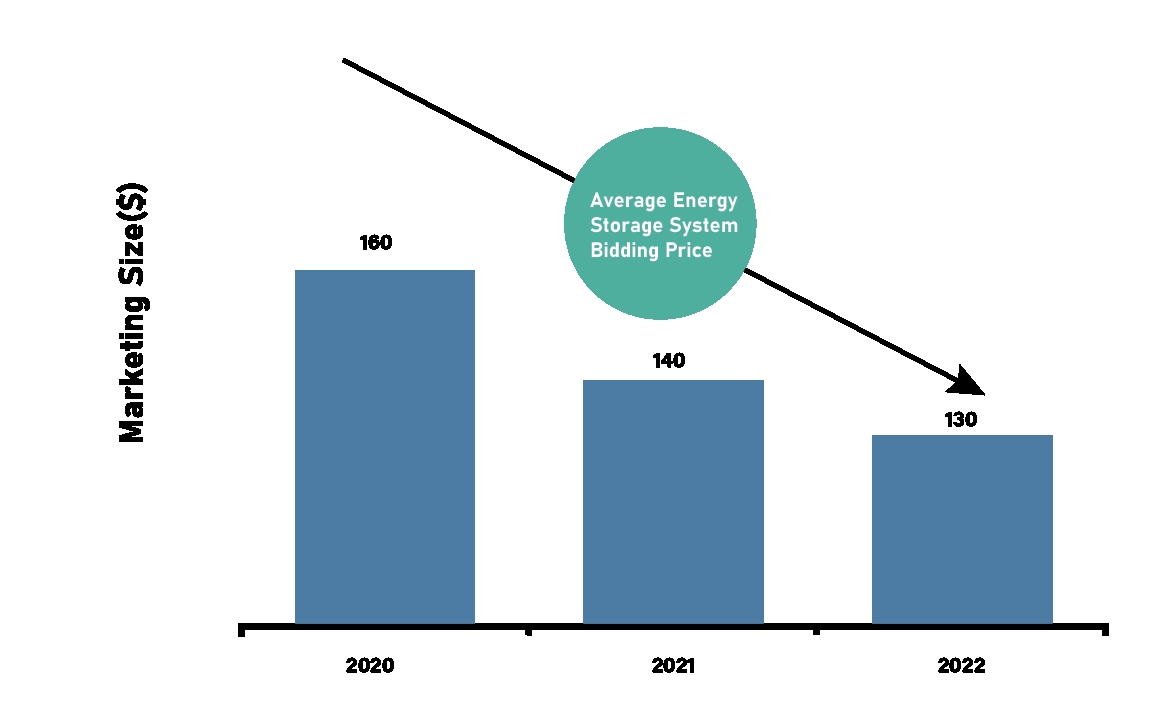

Zwischen 2020 und 2022 lagen die Kosten pro kWh für Batteriepacks bei 130-160 USD. In diesem Jahr wurde ein neuer Tiefststand erreicht, die meisten Pakete kosten weniger als 68,5 USD pro kWh in den chinesischen ESS-Ausschreibungen.

Die Kostenkontrolle ist ein unvermeidliches Thema für die Teilnehmer der ESS-Branche. Aus diesem Grund haben die Verbesserung des Designs und die Optimierung der Struktur des Batteriegehäuses eine sehr hohe Priorität.

Lösungen, um wettbewerbsfähig zu werden

🔧 Optimiert in der Gesamtstruktur

Kühlplatten + Montagerahmen + PCM. Durch diese neue Struktur wird Material eingespart, und die Schutzart kann flexibel von IP55-IP67 gewählt werden.

🔧 Leistung auf Automobilniveau

Eingesetzte hydrogeformte Kühlplatten, die mit feinen Kühlkanälen entworfen und hergestellt wurden. Es kann Ladung/Entladung höher als regelmäßige 1C unterstützen, halten ausgezeichnete Batterietemperatur.

🔧 Ausbaufähige Werkzeuge

Bei der Entwicklung von Produktserien wird die Kompatibilität von Werkzeugen und Design zwischen den Projekten die Entwicklungszeit und Kostenkontrolle erheblich verbessern.

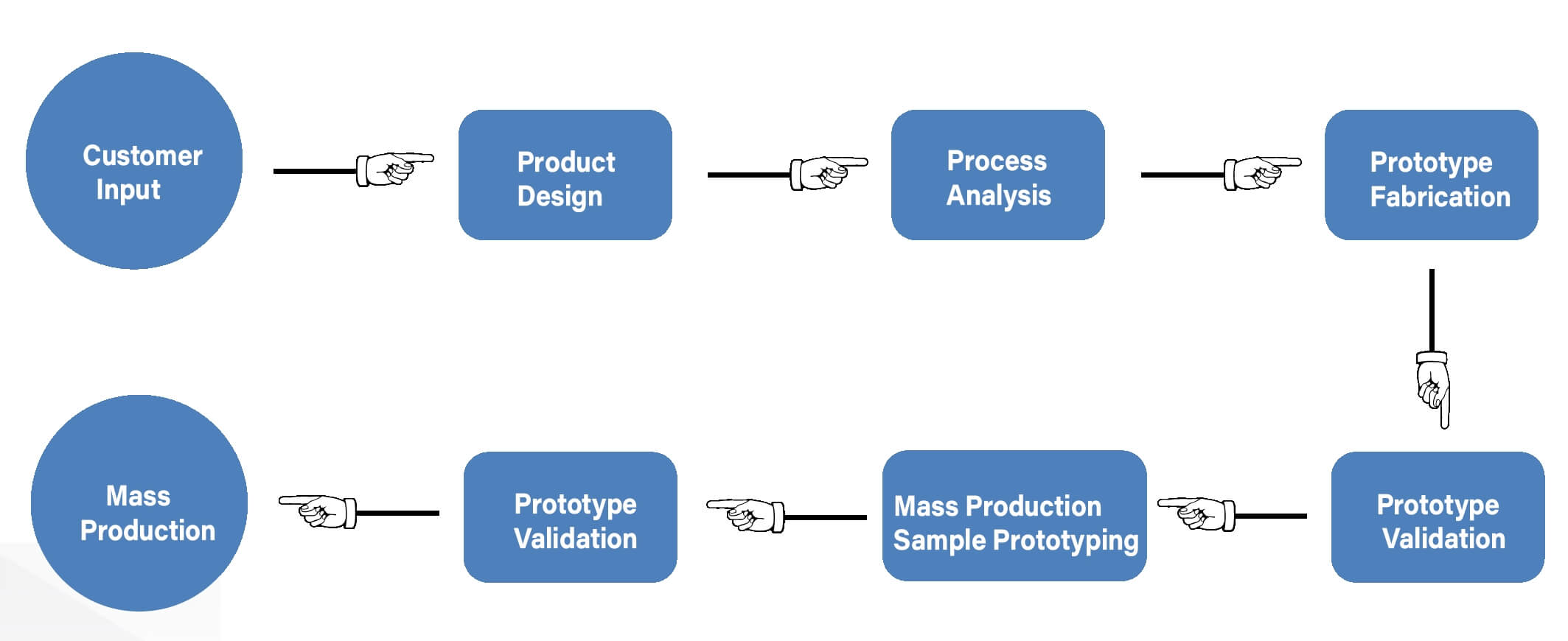

Projektentwicklungsprozess

Die Energiespeicherindustrie befindet sich derzeit an einem entscheidenden Punkt, dem Übergang von der Wachstumsphase zur Reifephase. Ein gut etablierter und vertrauenswürdiger Prozess zur Entwicklung von Gehäusen kann die Effizienz des Fortschritts von Energiespeicherprojekten erheblich steigern

ESS-Batteriegehäuse in XD Thermal Technology Co Ltd

XD Thermisch hat sehr reiche Erfahrung in der Automobil- und ESS-Industrie, deshalb konnte XD technische Inspirationen aus beiden Bereichen kombinieren. Die Experten von XD Thermal können für die Kunden geeignete DFM- und Optimierungsvorschläge machen. Schnelles Tooling und OTS-Muster können erreicht werden.