Kontakt zum Projekt:

Chris

+86 193-5550-1188

info@xdthermal.com

Batterieträger sind wesentliche Komponenten des Stromversorgungssystems in Fahrzeugen mit neuer Energie, die speziell für die Unterstützung, die Sicherung und den Schutz von Batterien entwickelt wurden. Dies gewährleistet ihre sichere und stabile Installation in Fahrzeugen oder Energiespeichersystemen. Da sie für die Sicherheit der Batteriesysteme von Elektrofahrzeugen von entscheidender Bedeutung sind, sind Batterieträger in hohem Maße anpassbar. Sie bieten robusten Halt, Wasserdichtigkeit, Staubschutz, Feuerschutz, Wärmediffusionskontrolle und Korrosionsschutz.

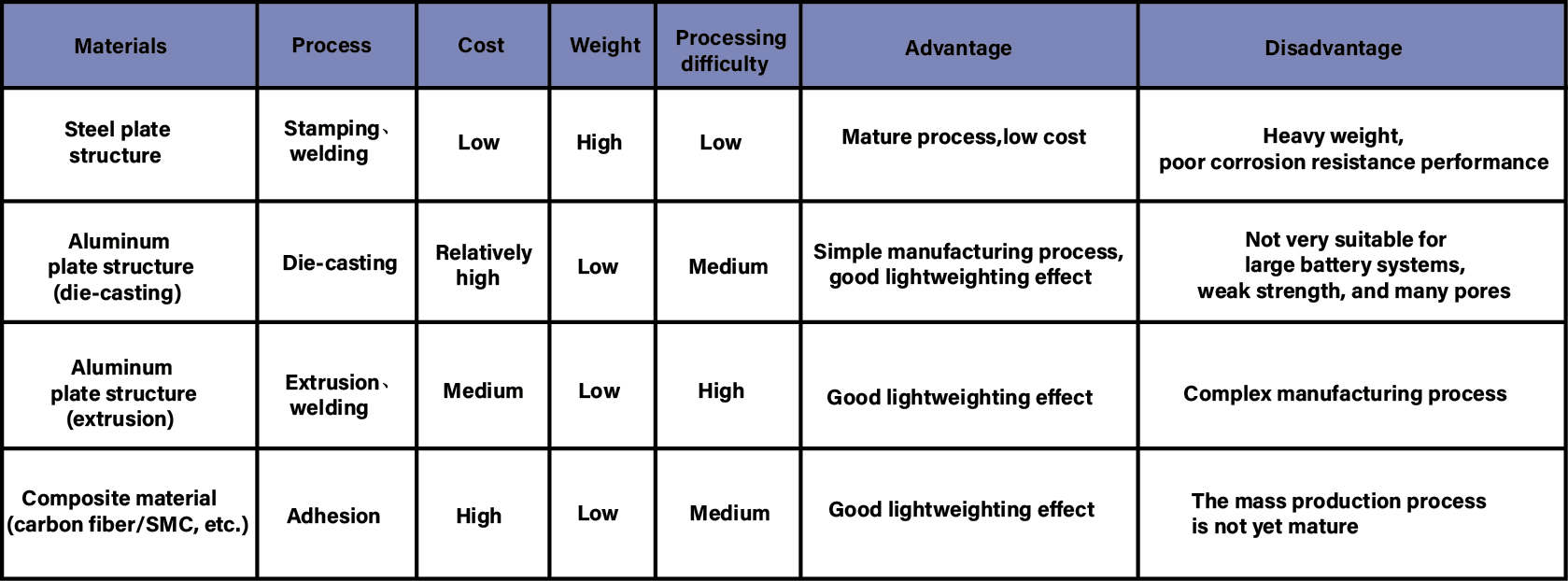

Die ursprünglich aus Stahl gefertigten Batterieträger in Elektrofahrzeugen haben sich zu Trägern aus Aluminiumlegierungen weiterentwickelt, um leichtere und effizientere Konstruktionen aus Metalllegierungen zu ermöglichen. Diese Entwicklung wird durch den Bedarf an leichteren Fahrzeugen vorangetrieben, da Elektroautos schwerer sind als herkömmliche Fahrzeuge mit Kraftstoffantrieb und ihre Kilometerleistung erreichen wollen

Batterieträger aus Stahl, die hauptsächlich aus hochfestem Stahl hergestellt werden, spielen eine wichtige Rolle in den Batteriesystemen der neuen Energiefahrzeuge.

Vorteile:

● Kostengünstig: Bietet den Herstellern einen Kostenvorteil.

● Hervorragende Verarbeitungs- und Schweißmöglichkeiten: Vereinfacht und erhöht die Flexibilität des Herstellungsprozesses.

● Starke Widerstandsfähigkeit gegen Steinschläge: Passt sich an unterschiedliche Straßenverhältnisse an und erhöht die Sicherheit der Batterie.

Benachteiligungen:

● Höheres Gewicht: Wirkt sich negativ auf die Driving Range aus.

● Geringere Steifigkeit: Sie können sich unter Druck verformen, wodurch die Batterie beschädigt werden kann und die Brandgefahr steigt.

● Schlechte Korrosionsbeständigkeit: Führt zu internen Batterieschäden

Batterieträger aus Aluminiumguss sind einteilige Konstruktionen, die typischerweise in kleineren Energiebatteriepacks verwendet werden.

Vorteile:

● Einteiliges Formteil vereinfacht den Herstellungsprozess.

● Flexible Gestaltungsmöglichkeiten um unterschiedlichen Anforderungen gerecht zu werden und eine größere Gestaltungsfreiheit zu ermöglichen.

● Hohe mechanische Gesamtleistung gewährleistet eine gute strukturelle Stabilität.

● Leichte Konstruktion reduziert das Gesamtgewicht des Fahrzeugs und erhöht die Reichweite.

● Kein Schweißen erforderlichund verbessert so die Zuverlässigkeit und Haltbarkeit der Produkte.

Benachteiligungen:

● Schlechte Produktversiegelung: Anfällig für Defekte wie Untergießen, Risse, Kaltverschweißung, Dellen, Porosität usw.

● Geringe Dehnungsrate, höhere Wahrscheinlichkeit der Verformung bei Stößen.

● Nicht für großvolumige Batterieträger geeignet

Stranggepresste Batterieträger aus Aluminiumlegierung sind ein beliebtes Design, das aus Profilen zusammengesetzt und bearbeitet wird, um unterschiedlichen Anforderungen gerecht zu werden.

Vorteile:

● Flexible Gestaltung: Passt sich verschiedenen Anwendungsanforderungen an.

● Bequeme Verarbeitung: Verbessert die Effizienz der Produktion.

● Leicht modifizierbar: Passt sich an verschiedene Batteriegrößen und Fahrzeugmodelle an.

● Hohe Steifigkeit: Bietet die für Batteriekomponenten erforderliche Festigkeit und Stabilität.

● Vibrationsfestigkeit: Erhält die Stabilität der Batterie unter verschiedenen Straßenbedingungen.

● Widerstandsfähig gegen Druck und Stoß: Gewährleistet die Sicherheit der Batteriekomponenten.

Benachteiligungen:

● Komplexer Schweißprozess: Es gibt mehrere Schweißpunkte, was die Komplexität erhöht.

● Erhöht den Schwierigkeitsgrad der Herstellung.

● Höherer cos

Stranggepresste Batterieträger aus Aluminiumlegierung sind ein beliebtes Design, das aus Profilen zusammengesetzt und bearbeitet wird, um unterschiedlichen Anforderungen gerecht zu werden.

Vorteile:

● Flexible Gestaltung: Passt sich verschiedenen Anwendungsanforderungen an.

● Bequeme Verarbeitung: Verbessert die Effizienz der Produktion.

● Leicht modifizierbar: Passt sich an verschiedene Batteriegrößen und Fahrzeugmodelle an.

● Hohe Steifigkeit: Bietet die für Batteriekomponenten erforderliche Festigkeit und Stabilität.

● Vibrationsfestigkeit: Erhält die Stabilität der Batterie unter verschiedenen Straßenbedingungen.

● Widerstandsfähig gegen Druck und Stoß: Gewährleistet die Sicherheit der Batteriekomponenten.

Benachteiligungen:

● Komplexer Schweißprozess: Es gibt mehrere Schweißpunkte, was die Komplexität erhöht.

● Erhöht den Schwierigkeitsgrad der Herstellung.

● Höherer cos

Die Verbindungstechniken für Batterieträger, insbesondere bei stranggepressten Aluminiumlegierungen, haben sich erheblich weiterentwickelt. Wir verwenden jetzt hochentwickelte Schweißtechnologien wie Friction Stir Welding (FSW), TIG, MIG, CMT und mechanische Verbindungsmethoden wie Verschraubungen. Diese Innovationen sorgen für stärkere und zuverlässigere Batterieträger, erhöhen die Produktionseffizienz und unterstützen die Entwicklung von Elektrofahrzeugen.

Das Reibrührschweißen (Friction Stir Welding, FSW) ist ein wichtiges Verfahren, bei dem ein mit hoher Geschwindigkeit rotierendes Werkzeug durch Reibung Wärme erzeugt und das Material lokal schmilzt. Während sich das Werkzeug entlang der Verbindung bewegt, fließt das erweichte Material unter der Rotationskraft des Werkzeugs von vorne nach hinten und bildet eine dichte Schweißnaht in fester Phase.

Vorteile:

● Geringes Risiko der Verformung des Werkstücks.

● Hohe Effizienz: kann lange Nähte, große Abschnitte und verschiedene Positionen in einem Arbeitsgang schweißen.

● Bequemer Betrieb: ermöglicht Mechanisierung und Automatisierung, einfache Ausrüstung, geringer Energieverbrauch, hohe Effektivität und minimale Umweltanforderungen.

● Geringe Kosten: kein zusätzlicher Schweißdraht erforderlich, keine Notwendigkeit, die Oxidationsschicht vor dem Schweißen von Aluminiumlegierungen zu entfernen, und keine Notwendigkeit für Schutzgas.

● Eine breite Palette von Materialien kann geschweißt werden.

● Sicheres Verfahren: frei von Verschmutzung, Rauch und Strahlung.

Benachteiligungen:

● Die Werkstücke müssen mit einer Unterlegplatte starr befestigt werden.

● Schweißnähte lassen sich nur schwer reparieren.

● Werkzeugdesign, Prozessparameter und Daten zur mechanischen Leistung sind auf einen engen Bereich von Legierungen beschränkt.

● Leistungsverbesserungen in speziellen Bereichen wie Korrosionsbeständigkeit, Eigenspannung und Verformung sind erforderlich.

● Die Schweißgeschwindigkeit ist nicht sehr hoch.

● Schnelle Abnutzung des Rührkopfs.

Das Schmelzschweißen, das häufig für die Verbindung der Rahmen von Batterieträgern verwendet wird, ist vor allem an den Rahmenecken erforderlich, wo das Reibrührschweißen unpraktisch ist. Dieses Verfahren umfasst typischerweise Methoden wie WIG, MIG und CMT und schließt Lichtbogenschweißen an den Eckverbindungen ein.

Vorteile:

● Breite Anwendung: Ideal zum Schweißen der Ecken des Rahmens.

● Hohe Anpassungsfähigkeit: Besonders geeignet für Batterieträger aus Stahl.

Benachteiligungen:

● Erhöhte Wärmezufuhr: Dies kann die Festigkeit der Schweißnaht beeinträchtigen.

● Gefahr der Verformung.

● Probleme mit der Porosität: Kann zu möglichen Leckagen in der Schale führen.

Bei Schraubverbindungen handelt es sich um mechanische Befestigungen, bei denen Schrauben und Muttern zur Verbindung von Bauteilen verwendet werden. Sie werden in der Regel dort eingesetzt, wo eine häufige Demontage und ein häufiger Austausch erforderlich sind. Das Grundprinzip besteht darin, eine Schraube durch die Löcher der Bauteile zu führen und sie mit einer Mutter zu sichern, wodurch eine feste und stabile Verbindung entsteht.

Vorteile:

● Leicht zu demontieren: Ideal für Teile, die regelmäßig gewartet werden müssen.

● Äußerst flexibel: Geeignet für Bauteile unterschiedlicher Größe und Form.

Benachteiligungen:

● Anfällig für Lockerungen: Schraubverbindungen können sich mit der Zeit lösen.

● Erfordert regelmäßige Kontrollen: Erhöht den Wartungsaufwand.

Nieten ist eine mechanische Verbindungsmethode, bei der Nieten und Nietmuttern verwendet werden, um zwei oder mehr Teile dauerhaft zu verbinden. Bei diesem Verfahren wird ein Niet durch Löcher in den Bauteilen gesteckt und die Nietmutter zusammengedrückt, wodurch sie sich ausdehnt und eine feste Verbindung entsteht.

Vorteile:

● Relativ leicht zu zerlegende Teile, die nicht häufig ausgetauscht werden müssen.

● Sauberes Erscheinungsbild ohne offensichtliche Fäden oder Vorsprünge.

Benachteiligungen:

● Möglichkeit der Lockerung während des Betriebs.

● Erfordert regelmäßige Wartung und Inspektion.

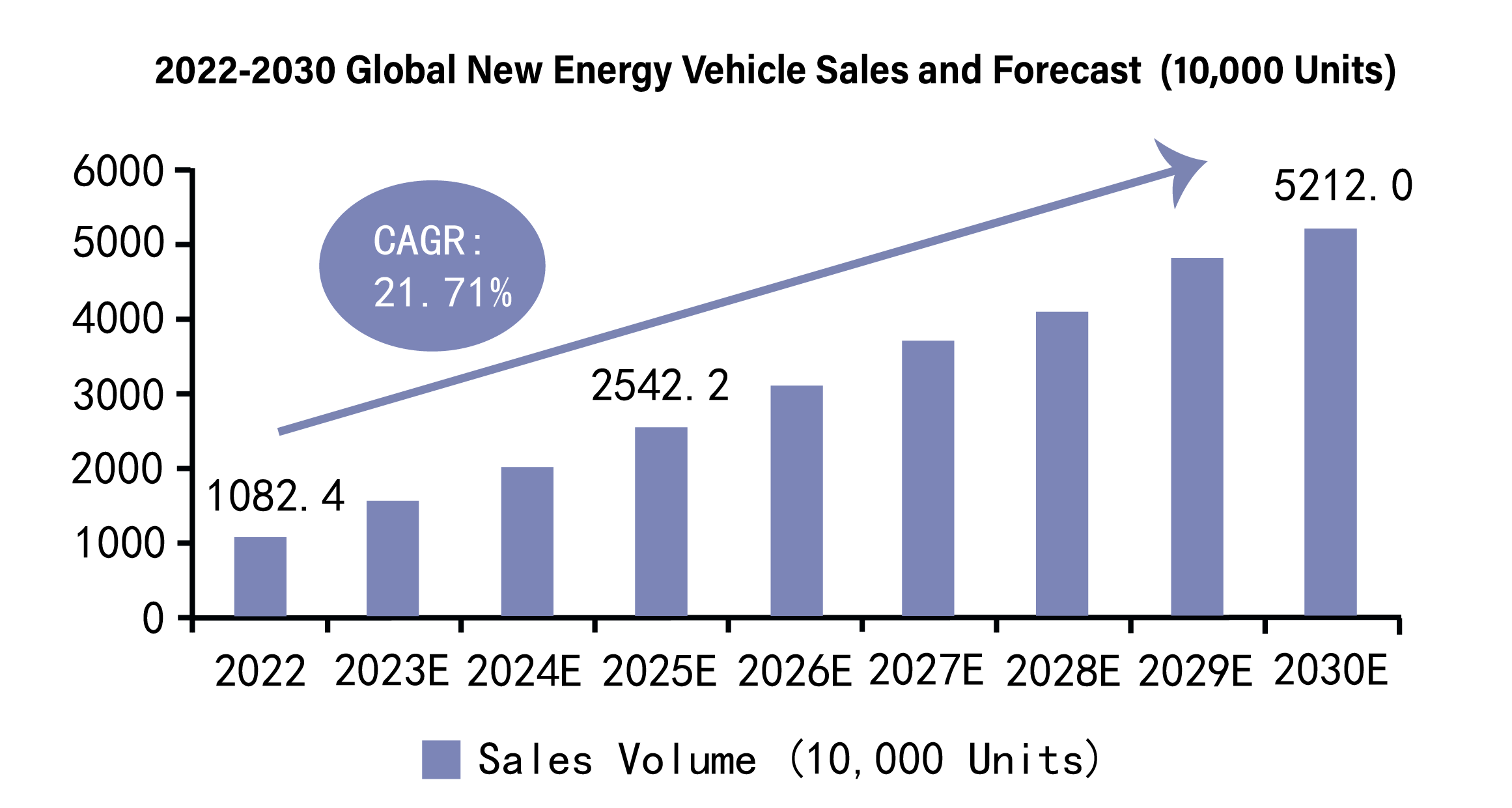

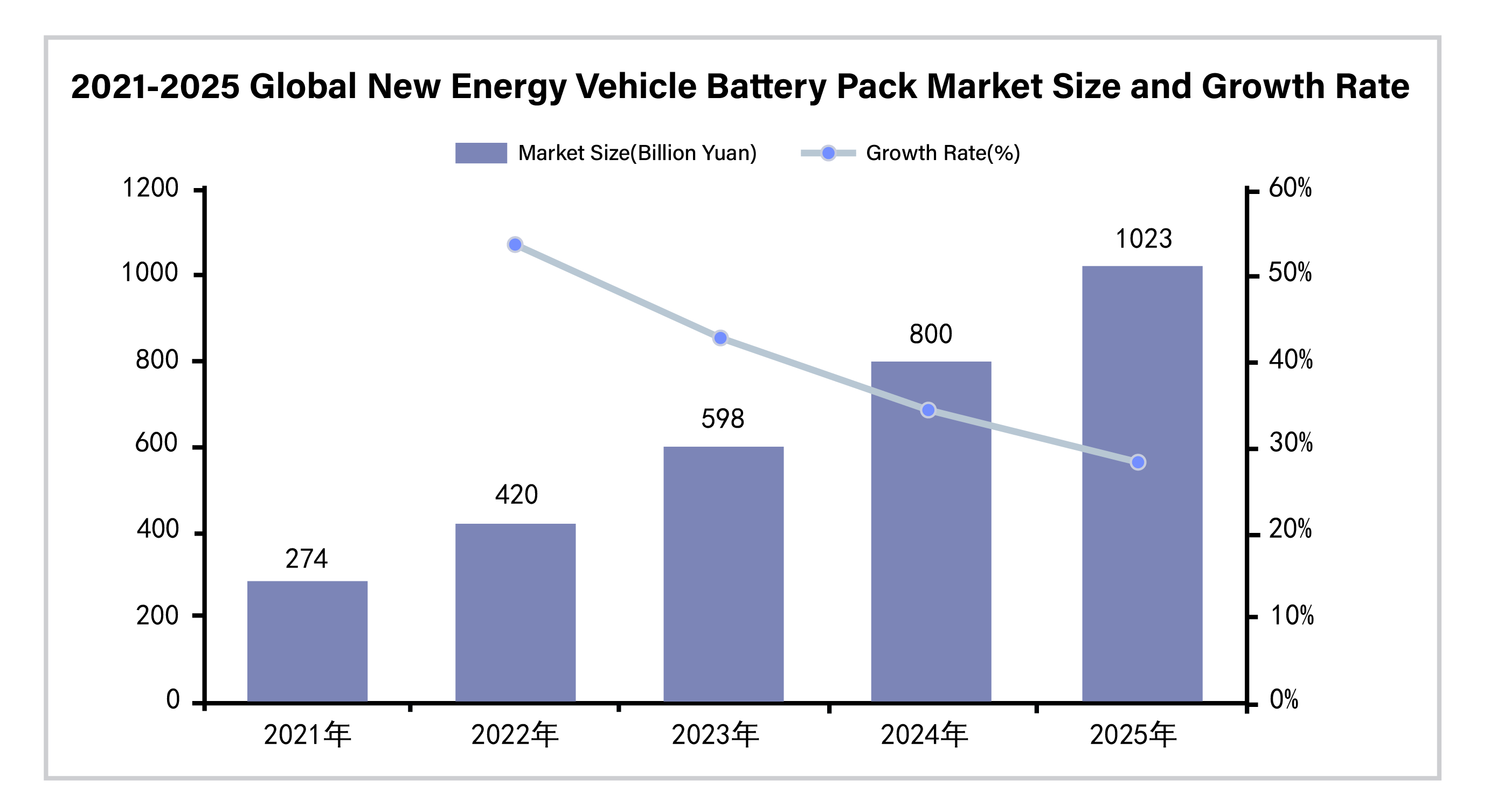

Die Entwicklung von Batteriegehäusen in Fahrzeugen mit neuer Energie ist eine strategische Anpassung an die wachsenden Umwelt- und Effizienzanforderungen. Die Industrie, die anfangs wegen der Einfachheit und der Kosten Stahl bevorzugte, hat sich auf leichtere Aluminiumlegierungen und fortschrittliche Fertigungstechniken verlegt. Dieser Wandel steht im Einklang mit dem weltweiten Trend zu nachhaltigem Transport. Angesichts des prognostizierten rasanten Anstiegs der Verkäufe von Fahrzeugen mit neuer Energie, die bis 2030 etwa 52 Millionen erreichen werden, ist ein entsprechender Anstieg auf dem Markt für Batterieträger zu verzeichnen. Dieses Wachstum spiegelt nicht nur technologische Fortschritte wider, sondern auch ein breiteres Engagement für nachhaltige Automobillösungen, das Innovationen im Design und in der Produktion von Batteriegehäusen vorantreibt, um die steigende globale Nachfrage zu erfüllen.