Mit dem rasanten Fortschritt der Batterieflüssigkeitskühlung wird die Bedeutung von Präzisionsfertigungstechniken immer wichtiger, wobei Formen eine zentrale Rolle bei der Herstellung von Schlüsselkomponenten spielen. Unabhängig davon, ob Sie ein Beschaffungsexperte oder ein Konstruktions-/Technikingenieur sind, ist das Verständnis von Formen für den Umgang mit Produkten zur Flüssigkeitskühlung von Batterien unerlässlich. Dieser Artikel befasst sich mit den Arten von Formen, ihren Merkmalen, Herstellungsmethoden und den wichtigsten Überlegungen für die Entwicklung oder Beschaffung von Produkten.

Die Präzision der Formen ist von entscheidender Bedeutung, insbesondere für die Großserienproduktion, bei der schon geringste Abweichungen in den Abmessungen zu Produktausfällen oder Ineffizienzen führen können. Die Formen müssen so konstruiert sein, dass die hergestellten Teile enge Toleranzen einhalten, um sowohl Funktionalität als auch Kosteneffizienz zu gewährleisten.

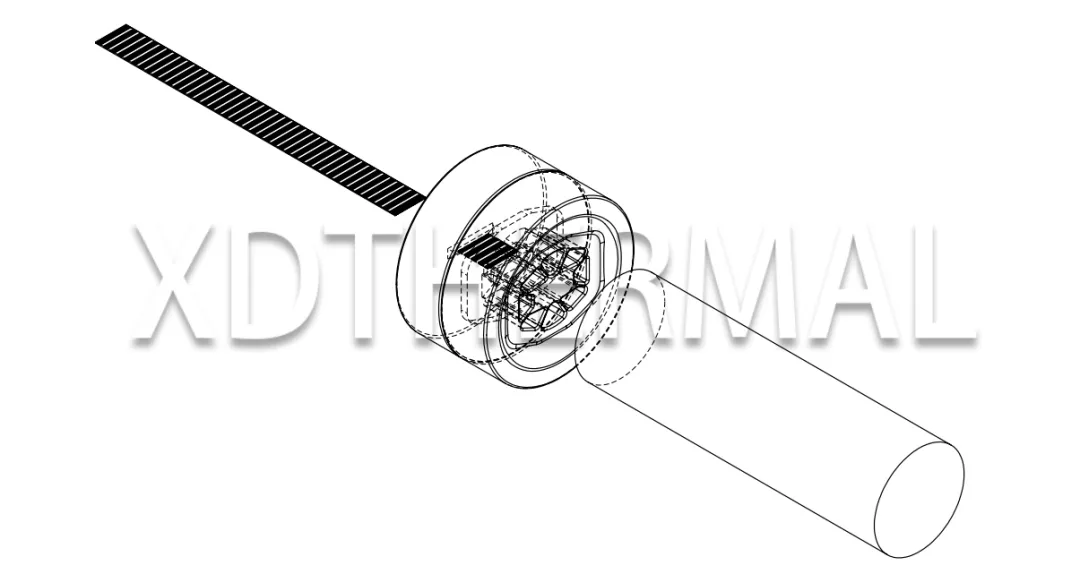

Formen für die Extrusion werden verwendet, um Herstellung von Strangpressprofilenwie z. B. Kühlrohre. Diese Formen bestehen aus einer Patrize und einer Matrize, wobei die Patrize die innere Struktur und die Matrize die äußere Oberfläche formt. Während des Strangpressens werden Materialien wie Aluminium erhitzt und durch die Form gepresst, wodurch kontinuierliche Kühlrohre entstehen.

Eine typische Extrusionsform wiegt zum Beispiel 1,5 Tonnen können rund 1 Tonne Fertigprodukt extrudieren. Nach jedem Extrusionsvorgang muss die Form gewartet werden, um sicherzustellen, dass die nächste Charge die erforderliche Präzision und Qualität aufweist. Die Matrize, die das Äußere formt, hat in der Regel eine längere Lebensdauer, während die Patrize häufiger repariert werden muss, um die Genauigkeit zu erhalten.

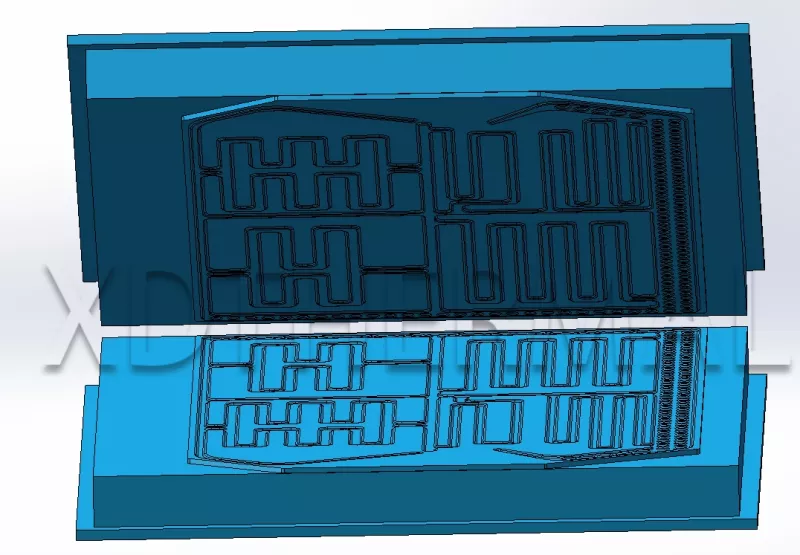

Stanzformen werden in der Regel verwendet zur Herstellung von Kühlplatten. Diese Formen können je nach Produktionsvolumen in weiche und harte Formen eingeteilt werden. Weiche Formen eignen sich für die Produktion von Kleinserien, während harte Formen langlebiger und für Großserien ausgelegt sind und den harten Anforderungen des Dauereinsatzes standhalten können.

Die Wahl zwischen weichen und harten Formen wird oft durch Produktionsanforderungen und Kostenbeschränkungen bestimmt. Weiche Formen können niedrigere Anfangskosten haben, müssen aber häufiger ausgetauscht werden, während harte Formen eine lange Lebensdauer haben, aber höhere Anfangskosten mit sich bringen.

Bei der Herstellung von Gussformen werden verschiedene Verfahren angewandt, um sicherzustellen, dass sie den genauen Anforderungen der Endprodukte entsprechen. Jedes Verfahren trägt zur Genauigkeit, Haltbarkeit und Gesamtqualität der Form bei.

Herkömmliche Bearbeitungsverfahren wie Drehen, Fräsen, Schleifen und Bohren sind im Formenbau nach wie vor weit verbreitet. Bei diesen Verfahren wird Material abgetragen, um die gewünschte Form und die Merkmale der Form zu erzeugen. Die konventionelle Bearbeitung ist zwar effektiv, aber in ihrer Präzision oft begrenzt, so dass sie sich nur für weniger komplexe Formen eignet.

CNC-Bearbeitung wird für die hochpräzise Herstellung von Formen eingesetzt. Mit fortschrittlichen Geräten wie CNC-Fräs- und Drehmaschinen können Formen mit extremer Genauigkeit hergestellt werden, selbst für komplexe Geometrien. Diese Technologie stellt sicher, dass die Formen über große Produktionsserien hinweg eine gleichbleibende Präzision aufweisen, was die Gesamteffizienz der Fertigung verbessert und den Ausschuss reduziert.

Für komplexe Konstruktionen oder hohe Präzisionsanforderungen werden im Formenbau verschiedene spezielle Verarbeitungsmethoden eingesetzt:

Bei diesem Verfahren wird die Form durch elektrische Entladungen geformt, was sich ideal für komplizierte Designs eignet, die mit herkömmlichen Methoden nur schwer zu bearbeiten sind.

Beim Drahterodieren wird ein elektrischer Funke zum präzisen Schneiden von Materialien verwendet, wodurch sich das Verfahren für komplexe Formen eignet.

Ultraschallvibrationen werden für die Bearbeitung von Materialien für Präzisionsformen verwendet, insbesondere für solche, die feine Details erfordern.

Chemische oder elektrolytische Verfahren werden zur Herstellung von Formen durch kontrollierte Korrosion eingesetzt, häufig für spezielle Anwendungen.

Dieses Verfahren nutzt die plastische Verformung zur Herstellung von Formen, insbesondere für einzigartige oder spezielle Produkte.

In Fällen, in denen eine Massenproduktion oder spezielle Formenstrukturen erforderlich sind, werden Gießen und Schweißen eingesetzt. Diese Verfahren ermöglichen die Herstellung großer oder komplizierter Formen.

Bei der Konstruktion oder Beschaffung von Formen für Komponenten zur Flüssigkeitskühlung von Batterien müssen mehrere Faktoren berücksichtigt werden, um sicherzustellen, dass die Formen sowohl die Produktions- als auch die Leistungsanforderungen erfüllen.

Das für die Herstellung der Form verwendete Material wirkt sich direkt auf ihre Haltbarkeit, Verschleißfestigkeit und Leistung aus. Die Auswahl der Formwerkstoffe muss sich nach dem Produktionsvolumen, den Eigenschaften des zu formenden Materials (z. B. Aluminium) und der erforderlichen Präzision richten. Für die Großserienproduktion werden in der Regel Materialien mit hoher Verschleißfestigkeit, wie gehärteter Stahl, bevorzugt, da sie sicherstellen, dass die Form über längere Produktionsläufe hinweg effektiv bleibt.

Die Wahl zwischen weichen und harten Werkzeugen wird häufig durch das erwartete Produktionsvolumen beeinflusst. Für die Kleinserienproduktion können weiche Formen aufgrund ihrer geringeren Anfangsinvestition kostengünstiger sein. Für die Großserienproduktion sind harte Formen jedoch eine bessere Investition, da sie dem Verschleiß im Dauereinsatz standhalten. Für das Kostenmanagement ist es von entscheidender Bedeutung, die Anschaffungskosten der Form mit dem langfristigen Produktionsbedarf in Einklang zu bringen.

Formen müssen regelmäßig gewartet werden, um ihre Genauigkeit und Funktionalität zu gewährleisten. Zu den Wartungsaufgaben gehören das Reinigen, Polieren und Reparieren abgenutzter oder beschädigter Komponenten. Bei Extrusionswerkzeugen beispielsweise muss häufig die Patrize repariert werden, um ihre Präzision zu erhalten, während die Matrize länger hält, bevor sie ersetzt werden muss.

Eine ordnungsgemäße Wartung verlängert nicht nur die Lebensdauer der Form, sondern stellt auch sicher, dass jedes hergestellte Produkt den erforderlichen Spezifikationen entspricht, wodurch das Risiko von Produktfehlern und kostspieligen Ausfallzeiten verringert wird.

Die Herstellung von Gussformen ist ein zeitintensiver Prozess, dessen Vorlaufzeiten in der Regel mehrere Wochen bis Monate betragen. Der Produktionszyklus umfasst Konstruktion, Materialvorbereitung, Grobbearbeitung, Endbearbeitung, Montage und Wärmebehandlung. Bei komplexen Formen kann zusätzliche Zeit für Tests und Anpassungen erforderlich sein, um sicherzustellen, dass die Form in der Massenproduktion korrekt funktioniert.

Bei der Konstruktion oder Beschaffung von Formen ist es wichtig, diese Vorlaufzeiten zu berücksichtigen und die Produktionspläne entsprechend zu planen, um Verzögerungen bei der Produktlieferung zu vermeiden.

Formen spielen eine entscheidende Rolle bei der Herstellung von Batterie-Flüssigkeitskühlungskomponenten und beeinflussen sowohl die Produktleistung als auch die Fertigungseffizienz. Wenn man die Arten von Formen, ihre Herstellungsprozesse und die wichtigsten Überlegungen bei der Konstruktion und Beschaffung von Formen kennt, können Ingenieure und Beschaffungsexperten fundierte Entscheidungen treffen, die sowohl Kosten als auch Leistung optimieren. Da sich die Technologie zur Flüssigkeitskühlung von Batterien ständig weiterentwickelt, werden Präzisionsformen auch weiterhin eine zentrale Rolle bei der Gewährleistung hochwertiger, zuverlässiger Komponenten spielen.

Ich arbeite seit über 5 Jahren im Bereich des Wärmemanagements von Batterien und habe viele internationale Projekte betreut. Wenn Sie sich für Produkte oder Dienstleistungen zur Flüssigkeitskühlung von Batterien interessieren, können Sie mir gerne Fragen stellen!