Gemeinsame Herausforderungen bei kundenspezifischen Lösungen für Flüssigkeitskühlplatten:

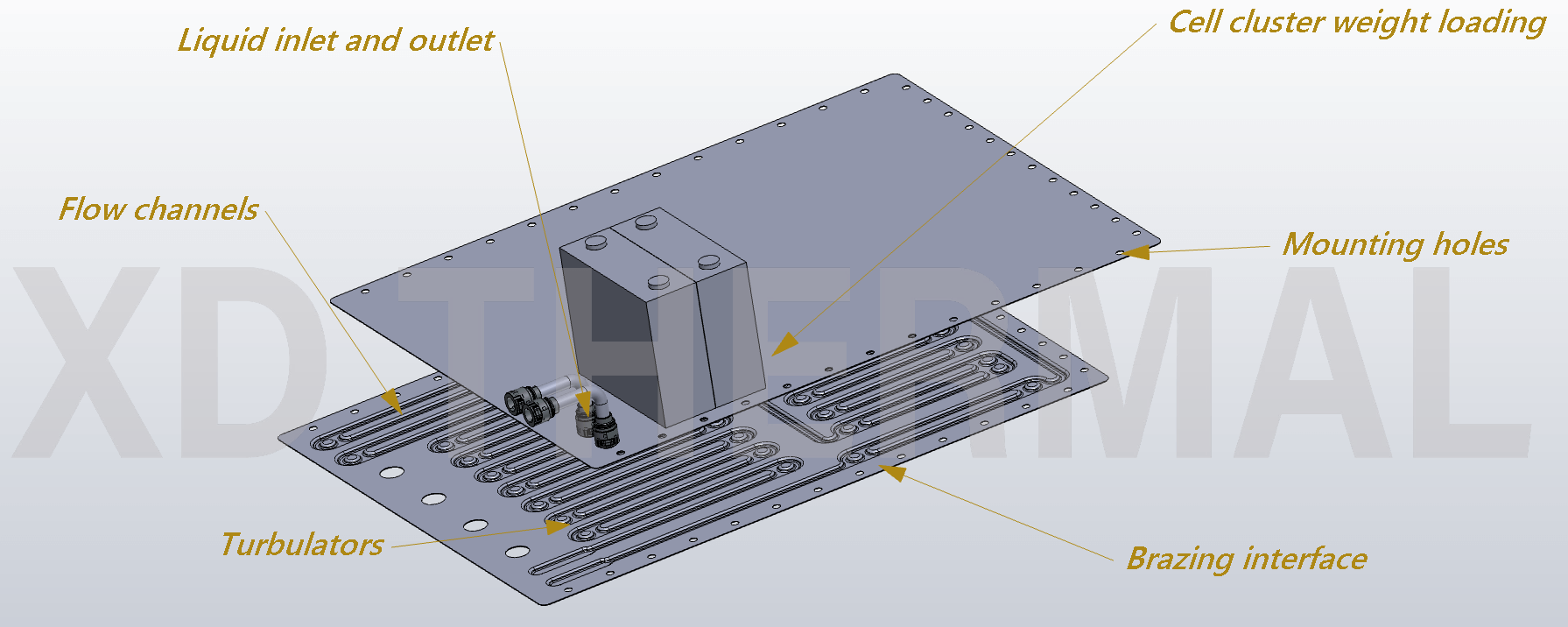

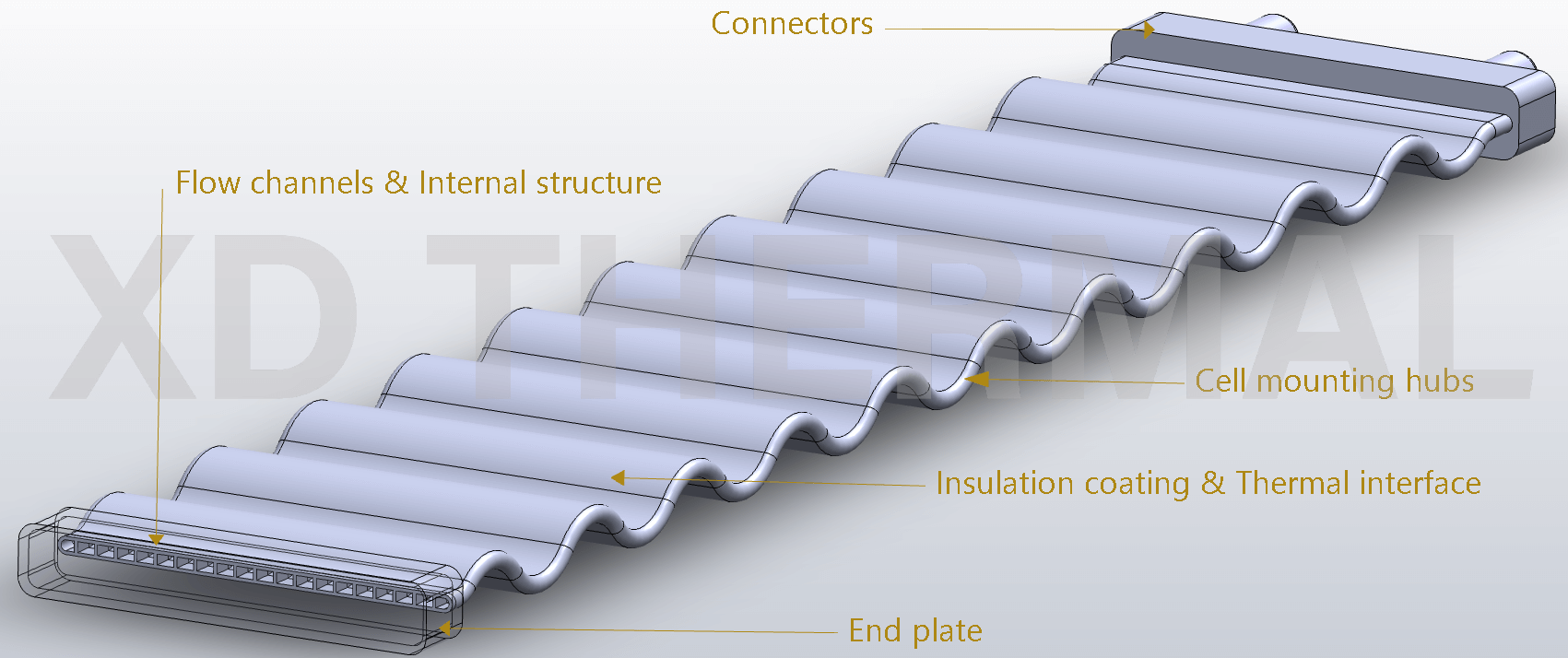

In einem Wärmemanagementsystem erzeugen die Batterien im Laufe der Zeit und mit zunehmender Belastung überschüssige Wärme. Diese Wärme stellt eine potenzielle oder direkte Gefahr für die Batterien dar. Daher ist eine Wärmemanagementkomponente erforderlich, um die Wärme auszugleichen und eine optimale Betriebstemperatur für die Batterien zu schaffen. Bei der Übertragung von Wärme durch direkten Kontakt zwischen Batteriezellen/-modulen und einer plattenförmigen Aluminiumvorrichtung wird diese Aluminiumvorrichtung als Flüssigkeitskühlplatte bezeichnet. Die Wärme wird letztlich durch die Kühlflüssigkeit abgeführt, die durch die internen Kanäle der Flüssigkeitskühlplatte fließt.

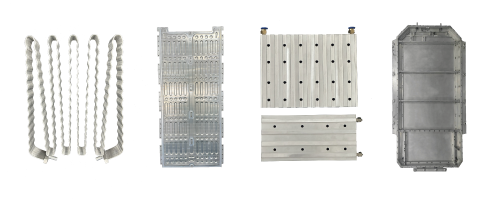

Die Komplexität des Produktionsprozesses für Flüssigkeitskühlplatten übersteigt bei weitem die der üblichen Autowärmetauscher. Derzeit gibt es auf dem Markt für Fahrzeuge mit neuer Energie folgende Arten von Flüssigkeitskühlplatten: Mikrokanal-Flüssigkeitskühlplatten, gestanzte Flüssigkeitskühlplatten, rollgeklebte Flüssigkeitskühlplatten, extrudierte Kühlplatten und maschinell bearbeitete plus FSW-Kühlplatten.

Extrudierte Flüssigkeitskühlplatte

Die Verwendung von kombinierten Umlenkformen ermöglicht die Herstellung von Flüssigkeitskühlrohren mit unterschiedlichen Abmessungen (Länge, Breite), Wandstärken, Lochzahlen und Hohlraumtypen, die sowohl die strukturelle Festigkeit als auch die Anforderungen an den Wärmeaustausch erfüllen.

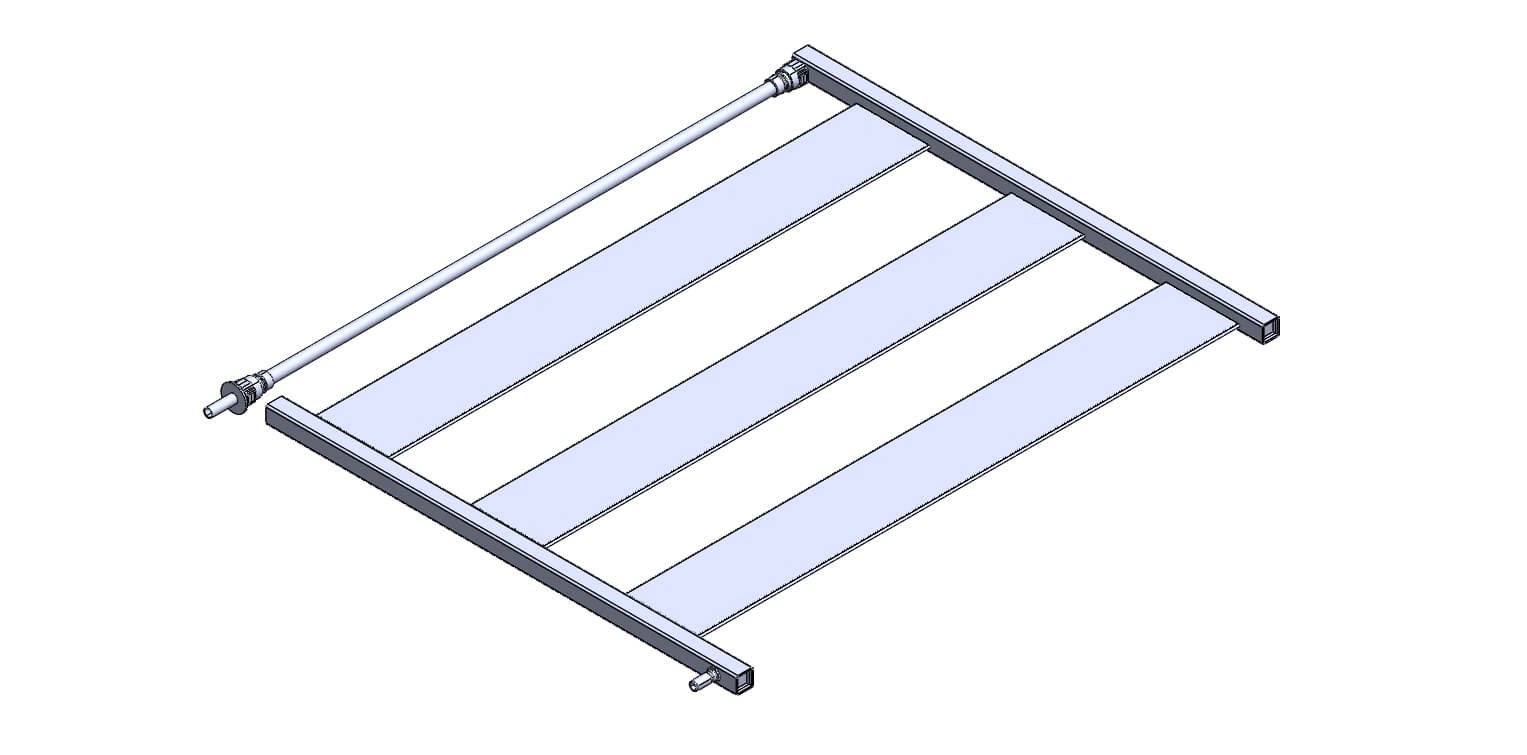

Roll Bond Liquid Cold Plate

Aufgrund seiner hohen Plastizität lassen sich durch Erhitzen und Umformen leicht poröse Strukturen mit unterschiedlichen Formen herstellen.

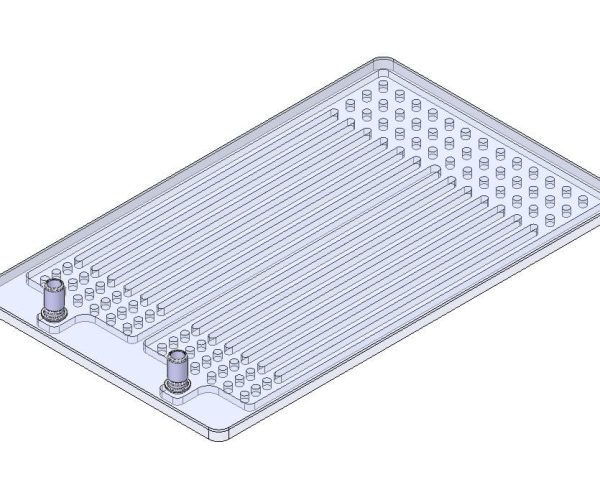

Druckguß-Flüssigkeitskühlplatte

Nach der Konstruktion der Metallform für den Druckguss wird die Metalllegierung (Aluminium, Zink, Magnesium usw.) für das Druckgussverfahren in einen flüssigen Zustand gebracht.

Durch die Integration von Fertigungsschritten trägt das Druckgießen zur Produktkonsistenz und zu einer hohen Produktionseffizienz bei.

Rührreibschweißen Flüssigkeitskühlplatte

Durch Rührreibschweißen wird der Spalt zwischen Grund- und Deckplatte abgedichtet, so dass eine nahtlos verbundene Wasserkühlplatte entsteht.

Vorteile:

① Flexibles Design, hohe Zuverlässigkeit ohne sichtbare Schweißpunkte und die Möglichkeit, sehr dünne Wasserkühlplatten herzustellen; die gesamte Wasserkühlplatte kann eine Dicke von 5-7 mm haben und entspricht damit den Standards für geringes Gewicht.

② Ermöglicht schnelle Massenproduktion mit starken Fertigungsmöglichkeiten

Vakuumlöt-Flüssigkeitskühlplatte

Beim Vakuumlöten wird ein Hartlot mit einem niedrigeren Schmelzpunkt als der des Grundwerkstoffs in einem Vakuum verwendet. Bei Temperaturen unterhalb des Schmelzpunkts des Grundmaterials, aber oberhalb des Schmelzpunkts des Hartlots, benetzt das flüssige Hartlot die Oberflächen, breitet sich aus und füllt sie aus, so dass die Bauteile im Vakuum verschweißt werden.

Kontinuierlich gelötete Flüssigkeitskühlplatte

Durch den Einsatz von Stickstoff wird eine kontinuierliche Produktion mit hoher Effizienz (600-800 mm/min) und hoher Präzision gewährleistet, was eine gleichmäßige und stabile Schweißung garantiert. Sie weist eine hohe Anpassungsfähigkeit auf und eignet sich für das Schweißen von Aluminiumwerkstücken mit unterschiedlichen Größen, Formen und Materialien.

Flüssigkeits-Kühlplatte für das Laserschneiden

Die Ingenieure von XD THERMAL programmieren die Laserschneidanlage so, dass sie automatisch läuft und eine präzise Positionierung und hohe Präzision gewährleistet, ohne die Leistung und Festigkeit des Materials zu beeinträchtigen.

In der anfänglichen Validierungsphase, wenn keine Schneid- und Stanzwerkzeuge zur Verfügung stehen, kann das Laserschneiden die gewünschten Produktergebnisse für die Kunden erzielen und ihnen gleichzeitig die teuren Ausgaben für Werkzeuge ersparen, während die Effizienz erhalten bleibt.

Die Flüssigkeitskühlplatte ist ein zentrales Bauteil in wassergekühlten Wärmeaustauschsystemen. Ihr Design zielt darauf ab, den Wärmewiderstand der Kühlplatte auf begrenztem Raum durch ein rationelles Design der Kühlplattenkanäle effektiv anzupassen und so einen effizienten Wärmeaustausch für die Wärmequelle zu erreichen. Die Gestaltung der Kanäle erfordert Präzision und Fachwissen, wobei verschiedene Randbedingungen wie Kühlplattenabmessungen, Wärmeaustauschleistung, Betriebsbedingungen der Kühlplatte, Strömungsgeschwindigkeit/Temperatur/Wärmeübertragungsleistung und Betriebsparameter zu berücksichtigen sind.

Eine zuverlässige Flüssigkeitskühlplatte wird nicht allein durch den Preis bestimmt

sondern vielmehr durch die Fähigkeit des Ingenieurs, hochgradig maßgeschneiderte Entwürfe für nicht standardisierte Produkte zu liefern

Gewicht / Größe

Entwurf auf der Grundlage der räumlichen Struktur des Wärmeaustauschszenarios und der internen Struktur der Wärmequelle, um eine optimale Wärmeübertragungseffizienz der Flüssigkeitskühlung zu erreichen

Batterieleistung und Betriebsumgebung

Schwankende Betriebsbedingungen erfordern, dass die Flüssigkeitskühlplatte über eine Temperaturregelung verfügt, um negative Auswirkungen auf die Leistung und Lebensdauer der Batterie durch Überhitzung oder übermäßige Kühlung zu vermeiden.

Druckabfall

Die Verwendung der Flüssigkeitskühlplatte des Akkupacks wird durch Änderungen der Umgebungstemperatur und des Drucks beeinflusst, insbesondere unter hohen Lastbedingungen, wo die Druckeffekte stärker ausgeprägt sind. Um die Stabilität und Zuverlässigkeit der Flüssigkeitskühlplatte während des Betriebs zu gewährleisten, ist daher eine Kalibrierung des Druckabfalls erforderlich

Kompatibilität der Materialien

Zu den Aspekten der Materialkompatibilität gehören chemische Reaktionen und Korrosion, wobei auch die Eigenschaften des geringen Gewichts in den Normen berücksichtigt werden. Zu den gängigen Materialien gehören Aluminium, Kupfer und Edelstahl

Auswahl des Wärmeträgers

Bei der Flüssigkeitskühlung wird in der Regel ein Wärmeübertragungsmedium mit einer höheren spezifischen Wärmekapazität verwendet, z. B. Wasser, Ethylenglykol-Wasser-Lösung, Mineralöl, fluorierte Flüssigkeiten usw. Deionisiertes Wasser wird in der Regel mit Ethylenglykol gemischt, ebenso wie Kühlmittel (reversible Phasenwechselmaterialien) und Kühlöl (weniger häufig).

Strömungsgleichgewicht und Fluidstabilität

Je größer die Durchflussmenge des Kühlmittels ist, desto mehr Wärme wird in einer bestimmten Zeit abgeführt, was zu geringeren Temperaturunterschieden am Ein- und Ausgang führt. Dies geht jedoch mit einem höheren Pumpenbedarf einher (höhere Leistung, höherer Energieverbrauch). Daher ist es von entscheidender Bedeutung, den Kühlmitteldurchsatz auszugleichen.

Fließweg der Flüssigkeit

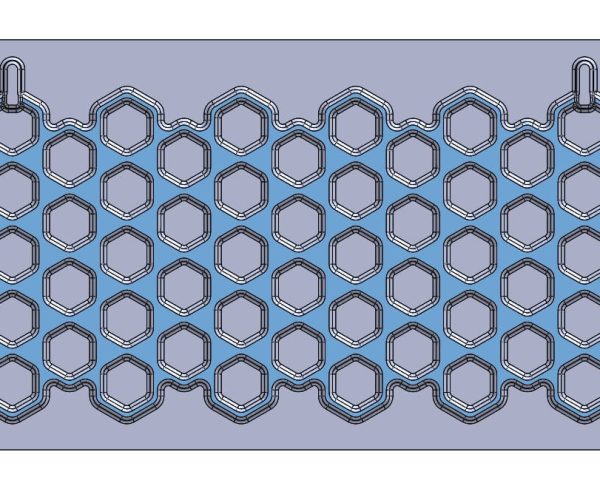

Die Unterschiede in der Konstruktion von Flüssigkeitskanälen können sich auf Faktoren wie Durchflussmenge, Geschwindigkeit, Temperaturgleichmäßigkeit, strukturelle Festigkeit und mehr auswirken. Derzeit gibt es zwei gängige Konstruktionen für Kanäle: Reihen- und Parallelkanäle (wobei nicht-traditionelle Strukturen nicht ausgeschlossen sind).

Bei den extrudierten Kanälen gibt es flache Flüssigkeitskühlrohre, Mikrokanal-Flüssigkeitskühlrohre und Serpentinenrohre. Die Mikrokanal-Flüssigkeitskühlrohre sind in erster Linie darauf ausgelegt, die Kontaktfläche mit der Flüssigkeit zu vergrößern und den thermischen Widerstand zwischen der Kühlplatte und der Wärmequelle zu minimieren, um die Kühlleistung zu verbessern und die strukturelle Festigkeit zu erhöhen. Serpentinenrohre eignen sich besser für Wärmeübertragungslösungen mit zylindrischen Zellen zur Flüssigkeitskühlung.

Darüber hinaus gibt es Konstruktionen wie Rillen, Lamellen und Schaufeln, die den gestanzten Kanälen intern hinzugefügt werden, was die Konstruktion flüssigkeitsgekühlter Komponenten komplexer macht, aber die Wärmeableitungsleistung verbessert. (Typische geometrische Parameter für Rippen sind Dicke: 0,2-1 mm, Rippenabstand: 0,5-5 mm, Lamellenhöhe: 2,5-20 mm, und die Materialien sind im Allgemeinen Aluminium oder Kupfer)

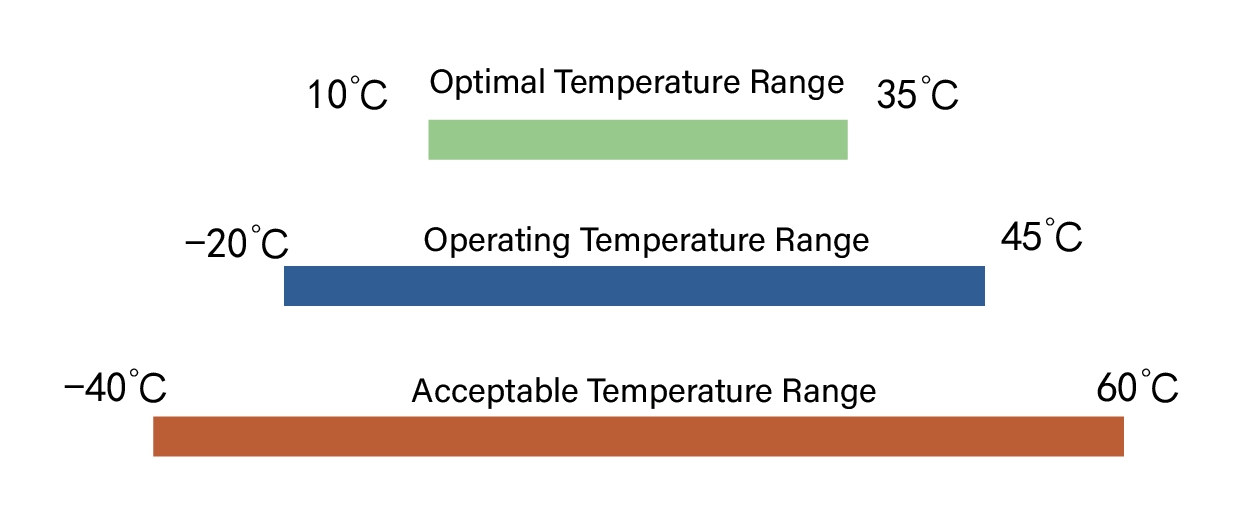

Gleichmäßigkeit der Temperatur

In einem Batteriesystem muss nicht nur sichergestellt werden, dass die Betriebstemperatur der Batterien insgesamt angemessen ist, sondern auch, dass ein angemessener Temperaturunterschied zwischen den einzelnen Batteriezellen innerhalb des Batteriesatzes aufrechterhalten wird. Um die Konsistenz der einzelnen Zellen aufrechtzuerhalten und thermische Ungleichgewichte zu vermeiden, darf der Temperaturunterschied zwischen den Batteriezellen 5 °C nicht überschreiten. Der Betriebstemperaturbereich für Lithium-Ionen-Batterien ist in der Abbildung dargestellt. (Die Simulationen wurden mit der branchenüblichen Software ANSYS durchgeführt)

Analyse der Anforderungen

Verstehen von Schlüsselparametern wie Batterietyp, Leistungsanforderungen, Temperaturbereich und Betriebsumgebung, um sicherzustellen, dass das Design der Flüssigkeitskühlplatte spezifische Anwendungsszenarien erfüllen kann

Auswahl des Materials

Berücksichtigen Sie Faktoren wie Wärmeleitfähigkeit, Korrosionsbeständigkeit und Leichtbaueigenschaften, um sicherzustellen, dass die Flüssigkeitskühlplatte unter verschiedenen Bedingungen effizient arbeitet.

Fluiddynamik Design

Optimierung der internen Struktur der Flüssigkeitskühlplatte, um eine gleichmäßige Flüssigkeitsströmung zu gewährleisten und die Wärmeableitungseffizienz zu verbessern. Optimieren Sie durch numerische Simulation und experimentelle Validierung das fluiddynamische Design, um die Effizienz der Wärmeleitfähigkeit zu maximieren.

Flüssigkühlung

Layout-Optimierung

Bewerten Sie den Platzbedarf des gesamten Systems, sorgen Sie für eine effektive Wärmeableitung für Batteriemodule und andere wärmeempfindliche Komponenten und richten Sie das Flüssigkeitskühlsystem sinnvoll ein.

Der Schlüssel zur Innovation sind Sie! Engagieren Sie sich in der Entwicklung, gestalten Sie gemeinsam die Einzigartigkeit

Wir sind mehr als nur Geschäftspartner - wir sind hier, um Ihre Herausforderungen zu lösen.

Professionell

F&E und Design

300+

Ausgezeichnete erfolgreiche Fälle

Effiziente Zusammenarbeit

Erfahrung mit OEM-Projekten

Antworten von Experten

Wert Der Prozess

Ergebnisse priorisieren

Extrusion

Bearbeitung

Hydroforming

Vakuum-Löten

Kontinuierliches Löten

FSW

CMT

Stabile Produktion

IATF-zertifizierter Lieferant

1, 489, 200+Kapazität

30.000+ m² Produktionsfläche

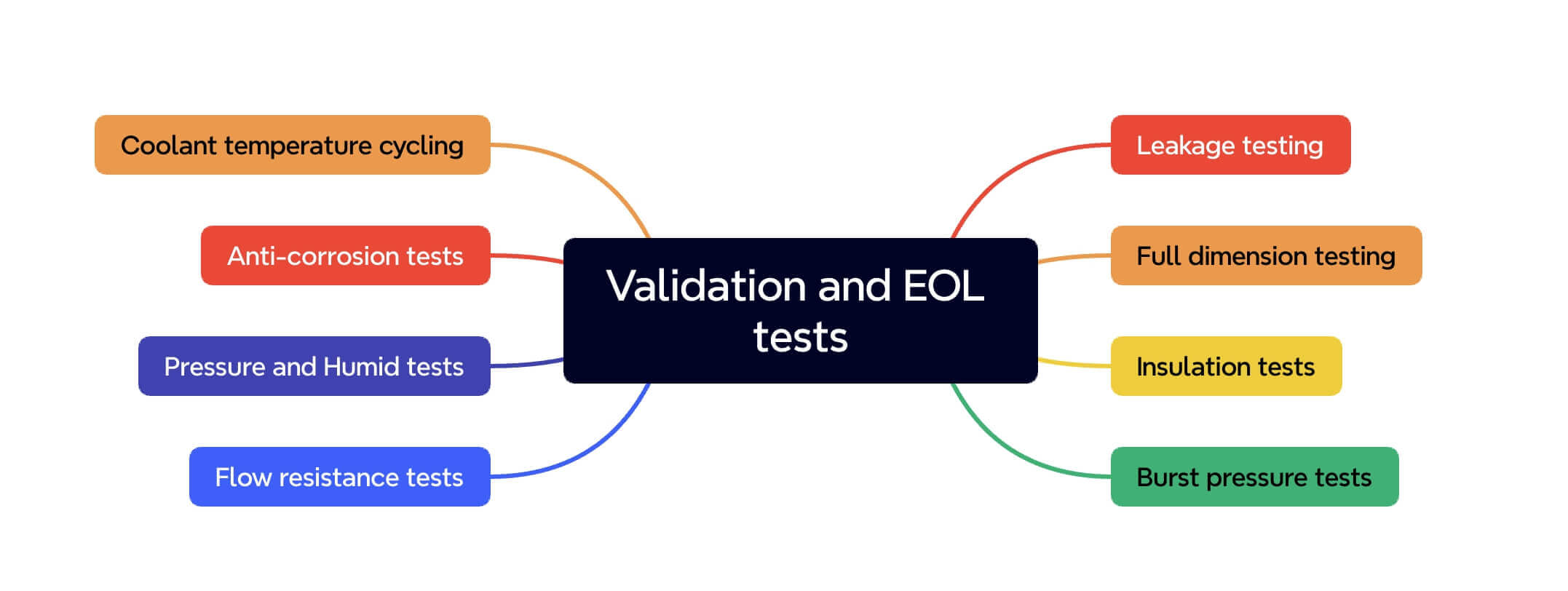

Temperaturwechsel des Kühlmittels

Korrosionsschutz-Tests

Druck- und Feuchtetests

Prüfungen des Strömungswiderstands

Dichtheitsprüfung

Isolationsprüfungen

Berstdruckprüfungen

Mehr......

Rechtzeitige Lieferung

Sie können wählen!