Kontakt zum Projekt:

Chris

+86 193-5550-1188

info@xdthermal.com

Die Schlüsselrolle des Batterie-Flüssigkeitskühlsystems:

gleicht die Wärme effizient aus,

steuert präzise die Temperaturen, um die Leistungsdichte des Batteriesystems zu erhöhen,

und verlängert die Lebensdauer der Batterie.

Bei der Entwicklung von Batteriesystemen legen die Ingenieure besonderes Augenmerk auf das interne Flüssigkeitskühlsystem. Im Gegensatz zur natürlichen Kühlung und zu Luftkühlungstechniken (die auf einem Luftstrom beruhen und bei Lithium-Ionen-Hochleistungsbatterien nur begrenzt einsetzbar sind) wird bei der Flüssigkeitskühlung ein flüssiges Kühlmittel mit hoher Wärmeleitfähigkeit (in der Regel eine Kühlflüssigkeit oder eine wärmeleitende Flüssigkeit) verwendet, um die Temperatur der Batterie zu regulieren. Die Flüssigkeit ist in der Regel im Inneren des Akkupacks versiegelt und kann in indirekten oder direkten Kontakt mit den Akkuzellen kommen.

Die indirekte Flüssigkeitskühlung, bei der die Kühlplattentechnologie zum Einsatz kommt, hat sich etabliert und ist in Energiespeicherstationen und Elektrofahrzeugen weit verbreitet. Die direkte Flüssigkeitskühlung, auch als Tauchkühlung bekannt, weist dagegen eine höhere Kühlleistung auf, ist aber in der Wartung komplexer.

Das Flüssigkeitskühlsystem des Akkus ist ein ausgeklügeltes System, das aus einem Steuersystem, einem Kühlflüssigkeitszirkulationssystem, Temperatursensoren, Kühlmittel und der zentralen Batteriekühlplatte besteht. Die Kühlplatte erweist sich als kritisches Element des Systems, das eine präzise und effiziente Regulierung der Akkutemperatur ermöglicht, um die Funktionalität zu maximieren.

Wenn die Batterie in Betrieb genommen wird, erkennen Temperatursensoren Veränderungen im Inneren des Akkus. Steigt die Temperatur an, aktiviert das System die Kühlmittelzirkulation. Das Kühlmittel absorbiert die Wärme aus den Batteriezellen und tauscht über die Flüssigkeitskühlplatte Wärme mit der Außenluft aus. Das Steuersystem passt mithilfe der Rückmeldung der Temperatursensoren den Kühlmitteldurchfluss und den Betrieb des Kühlers an, um die Batterie innerhalb des idealen Temperaturbereichs zu halten.

Das Flüssigkeitskühlsystem der Energiespeicherbatterie ist in Aufbau und Funktionsweise dem Flüssigkeitskühlsystem der Leistungsbatterie ähnlich. Es umfasst wesentliche Komponenten wie eine Flüssigkeits-Kühlplatte, eine Flüssigkeits-Kühleinheit (optionales Heizgerät), Flüssigkeits-Kühlleitungen (mit Temperatursensoren und Ventilen), Hoch- und Niederdruck-Kabelbäume und Kühlmittel (Ethylenglykol-Wasser-Lösung). Konstruktion und Anwendung variieren jedoch je nach spezifischen Szenarien, wie Wärmeaustauschbedarf, Stromerzeugungskapazität, Nutzungsdauer und Betriebsbedingungen, was zu Unterschieden bei der Auswahl der Flüssigkeitskühlplatte führt.

Bei Akkupacks mit verschiedenen Integrations- und Managementtechnologien variiert die Wahl des Materials, des Typs und der Verarbeitung der Flüssigkeitskühlplatten.

Der Schlüssel zu einer zuverlässigen Flüssigkeitskühlplatte liegt nicht in ihrem Preis

sondern in der Fähigkeit des Ingenieurs, Entwürfe für nicht standardisierte Produkte in hohem Maße anzupassen,

Priorisierung von Leistungsüberlegungen

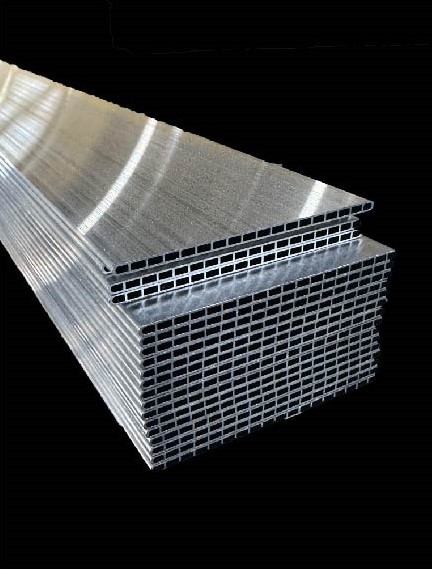

Sie ist mit spezifischen Merkmalen wie Lochgröße, Mittelrippe und Abmessungen ausgestattet. Das Rohmaterial für die Flüssigkeitskühlplatte wird mit Hilfe einer Gussform extrudiert, was zu niedrigen Produktionskosten und hoher Effizienz führt.

Aufgrund seiner relativ einfachen Struktur und der begrenzten Flexibilität bei der Kanalgestaltung kann er jedoch keine komplexen Wärmeaustauschkreisläufe aufnehmen. Folglich ist die Kontaktfläche mit der Wärmequelle begrenzt, was die Effizienz des Wärmeaustauschs beeinträchtigt.

Diese Lösung bietet in der Regel eine mäßige Effizienz des Wärmeaustauschs und wird vor allem an der Unterseite des Moduls installiert (z. B. bei Modellen wie Aion LX und Audi e-tron)

Schlangenförmige Rohre, die durch Strangpressen geformt und anschließend in eine S-Form gestanzt werden, vergrößern die Wärmeaustauschfläche mit den Batteriezellen und sorgen so für eine höhere Effizienz. Dieses Design eignet sich gut für den Wärmeaustausch in zylindrischen Batterien verschiedener Größen, wie das Beispiel des Tesla 4680CTC-Batteriepacks mit Serpentinen-Kühlplatten-Technologie zeigt. Durch diesen Ansatz wird die Kontaktfläche erheblich vergrößert, was die Wirksamkeit der Kühlung verbessert.

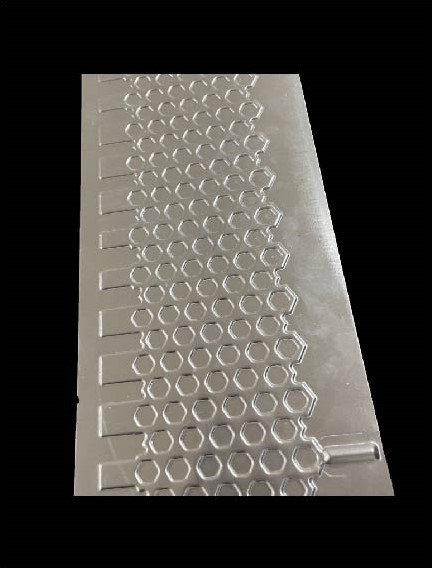

Stanz-Wasser-Kühlplatten (mit Umlenkung) sind besser für quadratische Batterie-Wärmeaustauschlösungen geeignet. Sie zeichnen sich durch ein reichhaltiges Kanaldesign, komplexe Schaltkreise, eine große Kontaktfläche, einen hervorragenden Wärmeaustausch, eine hohe Produktionseffizienz, Druckbeständigkeit und Festigkeit aus. Diese Methode ist derzeit die am weitesten verbreitete Lösung für den Wärmeaustausch von Batterien. Allerdings machen einzigartige Formdesigns für spezifische Wärmeaustauschanforderungen die Verwendung von gestanzten Flüssigkeitskühlplatten mit hohen Formkosten verbunden.

Die walzplattierte Flüssigkühlplatte zeichnet sich durch ihre niedrigen Kosten und ihr geringes Gewicht aus, wodurch sie sich besser für Batterieanwendungen mit höheren Anforderungen an die Leichtbauweise eignet. Das Blasexpansionsverfahren bringt jedoch Materialbeschränkungen mit sich, da weichere Rohstoffe benötigt werden, was den Einsatz in Anwendungen mit hohen Anforderungen an Festigkeit und Druckbeständigkeit einschränkt

Mit CNC-Technologie bearbeitete Flüssigkeitskühlplatten bieten ein flexibles Kanaldesign, hohe Schaltungskomplexität und Präzision. Sie sind in der Regel dicker als gestanzte Flüssigkeitskühlplatten und finden breite Anwendung in Hochleistungsszenarien, die spezifische Formen oder Designs erfordern, wie z. B. Hochleistungsmodulnetzteile

Welche Art von Batterie-Flüssigkeitskühlsystem benötigen Sie für Ihr Projekt?